Види контролю

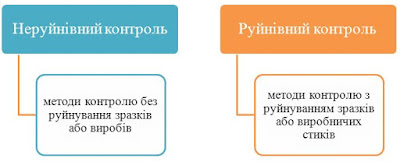

Залежно від характеру дії на матеріал зразка або виробу всі різноманітні методи контролю якості зварних з'єднань можуть бути поділені на дві основні групи:

Всі види неруйнівного контролю класифікуються за наступними основними ознаками:

· за характером фізичних полів або випромінювань:

· за характером взаємодії фізичних полів або речовин з контрольованим об'єктом;

· за первинними інформативними параметрами, розглянутих методів контролю;

· за способами індикації первинної інформації;

· за способом представлення кінцевої інформації.

Всі методи неруйнівного контролю поділяються згідно зі стандартом на наступні види: акустичний, капілярний, магнітний, оптичний, радіаційний, радіохвильовий, тепловий, електричний, електромагнітний (вихрові струми), тече шукач.

До неруйнівних видів контролю слід віднести і контроль зовнішнім оглядом та обмірюванням, який має суттєве значення для одержання якісних зварних конструкцій.

До руйнівних видів контролю відносяться механічні випробування зварних з'єднань. Для оцінки механічних властивостей зварні з'єднання піддають різним випробуванням. Механічні випробування зварних з'єднань застосовують у тих випадках, коли потрібно визначити якість зварювальних матеріалів, розробити оптимальні технологічні режими (особливо при зварюванні спец сталей), і при перевірці кваліфікації зварників, чи при їх переатестації.

Візуальний контроль вихідних матеріалів, складання та процеси зварювання

Частина дефектів зварних швів виникає в результаті застосування недостатньо якісних вихідних матеріалів (основних і зварювальних), порушення вимог щодо складання під зварювання, технологію його виконання. Запобігти появі таких дефектів допомагає попередній і поопераційний контроль, який виконується методом зовнішнього огляду і перевіркою відповідності розмірів.

До вихідних матеріалів належить і основний метал, з якого збирають конструкції, зварювальні електроди, дроти, флюс і захисні гази.

У литих виробах, металопрокаті перевіряють наявність сертифікату, заводського маркування і відповідність їх проекту. Зовнішнім оглядом установлюють наявність раковин, розшарувань, тріщин, у трубі — якість скосу кромок, у заготовках із спец сталей — відповідність хімічного складу і механічним властивостям.

Зварювальні електроди піддають зовнішньому огляду з метою виявлення механічних пошкоджень покриття, відсутності корозії стрижня під ним, а також визначення товщини нанесеного покриття.

Покриття електродів діаметром до 4мм і більше не повинне руйнуватися при вільному падінні електрода на гладку стальну плиту з висоти 1м і 0,5м відповідно. Можуть допускатися часткові відколи покриття до 5% довжини покритої частини електрода. Придатність електродів установлюють за результатами технологічної проби. При цьому визначають характер плавлення електронного стрижня й покриття, якість формування зварного шва, ступінь розбризкування, утворення «дашка», легкість відділення шлаку та ін. Оглядом поверхні шва визначають наявність пop, які виходять на поверхню, у зломі таврового шва — наявність пop і шлакових включень.

Зварювальний дріт перевіряють на чистоту поверхні від оксидів, іржі та забруднень. Якщо властивості дроту відповідають сертифікату й вимогам стандартів, то забруднення на поверхні (але не оксидні) можуть бути очищені механічним чи хімічним способом.

Використання дроту з мідним покриттям виключає можливість утворення іржі й сприяє утворенню якісних зварних швів.

При необхідності виконується технологічна проба, за якою встановлюють якість формування зварного шва, ступінь розбризкування, легкість відділення шлаку, утворення пop, так як і при перевірці електродів.

Зварювальний флюс контролюють методом перевірки грануляції й технологічної проби, яка дозволяє, як і у випадку перевірки електродів і зварювального дроту, визначити за зовнішнім оглядом шва і його зламу якість формування, поро- і шлакоутворення, відділення шлаку. При зварюванні відповідальних конструкцій флюс перед роботою перевіряють на грануло утворюючий склад, однорідність, насипну щільність і забрудненість. При вологості понад 0,1% флюс просушують.

Захисні гази (вуглекислий газ, аргон) при наявності сертифікатів заводу – виготовлювач піддають контролю тільки в тому випадку, коли у зварних швах, виконаних з їх використанням, виявляють недопустимі дефекти.

Зібрані під зварювання деталі перевіряють на відповідність вимогам технології та проекту. За допомогою спеціальних шаблонів і лінійок перевіряють якість зрізу кромок (рівномірність і величину кута розкриття, відсутність місцевих вири вів), наявність і величину притуплення, перевищення кромок, величину й рівномірність зазору. Особливу увагу приділяють перевірці чистоти поверхонь кромок і зони, яка прилягає, зачищанню прихваток.

При зварюванні сталей (у т. ч. і тих, які гартуються) товщиною понад 20 мм поверхні прихваток старанно перевіряють на наявність тріщин.

Прихвати з тріщинами повинні бути старанно видалені, місця основного металу, де вони знаходилися, оглядають за допомогою лупи і тільки після цього виконують нові прихвати із застосуванням особливих технологічних прийомів, наприклад, підігріву.

Візуальне спостереження за виконанням зварювання дозволяє не допустити значної частини дефектів зварного шва. Правильність режиму зварювання контролюють за зовнішнім виглядом зварного шва, перевіряють ефективність газового захисту. Після зварювання кореневих швів і зачищання їх від шлаку, контроль за допомогою лупи може своєчасно виявити появу тріщин. З цією метою використовують і пошарову перевірку при зварюванні багато прохідних швів, особливо зварюванні спец сталей. На цьому етапі дуже важливим є самоконтроль, який безпосередньо виконує зварник. Він перевіряє стабільність підтримання режиму, що особливо важливо у випадку механізованого зварювання; оглядає кратери, які утворюються при закінченні горіння електрода або при вимушеній зупинці процесу.

Огляд і обмірювання готового виробу є першочерговим і важливим етапом приймального контролю. Найперше оглядають зварні шви і поверхню виробу в зоні термічного впливу. Зовнішній огляд дозволяє знайти такі зовнішні дефекти: підрізи, поверхневі пори та свищі, напливи, пропали, не заварені кратери, тріщини, які виходять на поверхню, а також не провари (у випадку двобічного доступу до зварного з'єднання). При огляді попередньо очищеної від шлаку і бризок поверхні швів і біля шовних зон застосовують лупи і при необхідності додаткове місцеве освітлення. Розміри швів, ширину, висоту посилення, плавність переходу від посилення до основного металу, катет шва перевіряють за допомогою спеціальних шаблонів.

Визначення складу матеріалу, а також пошук можливих дефектів зварних з’єднань виконується з допомогою сукупності методів спектрального аналізу, заснованих на вивченні різних спектрів взаємодії. Для зварних з’єднань металевих конструкцій така методика називається стилоскопированием.

Стилоскопирование — найпростіший вид якісного спектрального аналізу на наявність легуючих елементів в різних металах і сплавах. Йому обов’язково піддають всі елементи, що нагріваються котлів і трубопроводів, виготовлених з легованої стали. а також наплавлений метал зварних швів для встановлення марочного відповідності застосованих зварювальних матеріалів.

Стилоскопирование зварних швів проводиться, як перевірка якості візуального з фото. Для проведення випробувань та вивчення отриманих спектрів використовується спеціальний прилад — стилоскоп. Від потужності даного устаткування залежать межі можливостей стилоскопирования. Аналіз на стилоскопе супроводжується мінімальними пошкодженнями досліджуваного зразка, що дозволяє перевіряти готові деталі і зварні з’єднання .

При проведенні всіх видів зварювання з використанням легованих присадних матеріалів метал отриманого шва піддається стилоскопированию. Методика застосовна до проведення термічної обробки елементів конструкції, деталей.

Стилоскопирование відноситься до обов’язкових методів візуального контролю зварювальних з’єднань, а нормативи контролю встановлюються в залежності від виробництва.

Дана методика контролю якості ефективно застосовується для:

· контроль на наявність легуючих елементів (крім марганцевистої і кремнемарганцовистой) в сплавах і металі для труб будь-якого типорозміру, литих деталей, шпильок арматур, паропроводных і пароперепускных труб теплового обладнання, переходів, відводів, трійників та ін.

· перевірки відповідності матеріалу зварюваних елементів;

· проведення аналізу металевих деталей енергетичних установок;

· аналізу тонкого дроту, стрічки, зразків малої маси з легкоплавких сплавів;

· визначення хімічного складу матеріалів великогабаритних об’єктів, їх зварних з’єднань;

· визначення в зварних швах малого вмісту трудновозбудимого елемента (вуглецю від 0,1%, кремнію від 0,1%, сірки від 0,2%)

· контролю зварних швів деталей і частин конструкцій, які працюють під тиском ;

· якісного контролю чистоти різних марок сплавів сталей;

· контролю металу корозійностійкої наплавлення;

· визначення наявності хрому, молібдену.

На виробництві повинні контролюватися стилоскопированием:

· кожен зварний шов через кожні 2 м;

· всі дефекти зварних швів після усунення;

· всі місця виправлення зварного шва або повторного зварювального з’єднання;

· наплавлення металу не менш ніж в одній точці;

· передбачені положення ГОСТ 1435-99.

Стилоскопирование для контролю якості металів і зварних з’єднань може використовуватися:

· на складах машинобудівних заводів при контролі матеріалів;

· на шихтових дворах при контролі якості;

· на пунктах сортування металевого брухту;

· в лабораторіях ливарних цехів;

· у нафтовому та хімічному апаратобудуванні;

· в газовій промисловості.

Межі застосування даного методу контролю значно розширюються за рахунок можливості його використання не тільки в умовах спектральній лабораторії (стаціонарний стилоскоп), але і в польових умовах.

Фізичні основи контролю

Зварні з'єднання багатьох конструкцій, наприклад, газгольдерів, трубопроводів повинні мати не тільки міцність, але й непроникність для рідин і газів. Нещільності зварних з'єднань спричинюють втрату продуктів і небезпеку зараження довкілля. Слід зауважити, що токсичні продукти знищують корозійну стійкість зварних швів, створюють інші порушення, негативно впливають на роботу зварних конструкцій. Якщо до зварних з'єднань ставляться вимоги непроникності для рідин і газів, то надійність зварної конструкції буде характеризуватися герметичністю.

Контроль магнітним методом

Магнітні методи контролю дозволяють виявити дефекти зварних з'єднань — тріщини, не провари, шлакові включення, газові пори (поверхневі та на глибині до 20-25 мм), а також дрібні дефекти основного металу. Дані методи ґрунтуються на реєстрації та аналізі магнітних полів розсіювання, які виникають у місцях розташування дефектів. Найчастіше застосовують магніто - порошковий і магніто графічний способи. Магнітний потік (Ф) у феромагнітному матеріалі поширюється по перерізу рівномірно, якщо цей матеріал суцільний і його магнітна проникність має постійне значення.

а б

Рис. . Магнітний метод контролю:

а – зразок без дефекту, б – зразок з дефектом

У місцях, де є дефекти, суцільність матеріалу порушується. Середовище дефектів виявляє великий опір магнітному потоку, який відхиляється і обтікає дефект. Магнітне поле в цьому місці стає густішим, частково виходить за межі деталі, поширюється в повітрі і входить у виріб за межами дефекту. В місцях виходу і входу магнітного потоку утворюються магнітні полюси, які зберігаються за рахунок залишкової намагніченості та після зняття намагнічуючого поля. Магнітне поле над дефектом називають полем розсіювання.

Ефект розсіювання проявляється максимально, якщо дефект розташований перпендикулярно до напрямку магнітного потоку.

Таким чином, контроль магнітними методами заключається у виявленні полів розсіювання, що утворюються дефектами, наступною фіксацією цих місць і розшифруванням характеру і величини виявлених дефектів.

Магнітний порошковий метод

При цьому методі магнітного контролю поля розсіювання, які утворюються під місцями розташування дефектів, виявляються за допомогою магнітних порошків. Феромагнітні частинки цих порошків, потрапляючи в неоднорідне магнітне поле, прагнуть під його дією зосередитись у тих місцях, де його силові лінії згущаються, тобто біля кромок дефектів; і над місцями, де вони розташовані, якщо дефекти поверхневі.

Застосовують порошки чорного або цегляно-червоного кольору (порошки технічного і синтетичного магнетиту, порошок феромагнітного оксиду заліза, розмелену окалину). Використовують також магнітної - люмінесцентні порошки.

Контроль магнітним порошковим методом проводиться сухим і мокрим способами. При сухому — за допомогою пульверизатора або сита напилюють сухий порошок, а для кращого прилягання порошку над дефектом використовують суспензії магнітних частинок у І рідині — мокрий спосіб. Перед застосуванням магнітного порошкового методу зварну конструкцію намагнічують за допомогою постійного магніту або шляхом пропускання електричного струму (постійного, змінного, імпульсного).

Магнітний порошковий метод контролю здійснюється за допомогоюстаціонарних, пересувних і переносних дефектоскопів. Для монтажних умов використовують пересувні та переносні магнітні дефектоскопи.

Магнітний графічний метод

Методи контролю: поверхню шва очищають від бруду, води, металевих бризок, залишків шлаку; попередньо розмагнічену магнітну стрічку вкладають на контрольоване з'єднання і щільно притискають до поверхні гумовим пасом; вироби намагнічують електромагнітом, який переміщують вздовж шва. При цьому магнітні поля розсіювання, що появляються в місцях розташування дефектів, фіксуються на магнітній стрічці. Інформацію про якість зварного з'єднання зчитують за допомогою дефектоскопа і визначають місце знаходження дефекту.

Магнітний графічний метод широко застосовується при контролі зварних стиків трубопроводів.

Застосовують також способи автоматизованого контролю, при яких запис полів дефектів проводиться на неперервну магнітну стрічку, виготовлену у вигляді замкнутої петлі.

Індикація контролю як імпульсу, так і відео проводиться відразу ж після запису полів дефекту, після чого запис стирається, розмагнічується і цю ділянку стрічки знову можна використовувати. Для фіксації якості шва можна проводити запис на паперову стрічку, а місця дефектів позначати за допомогою різноманітних приладів, які відзначають дефекти і спрацьовують за максимальним сигналам.

Контроль ультразвуковими методами

Ультразвукова дефектоскопія якості зварних з'єднань застосовується назаводах і в монтажних організаціях.

Переваги контролю ультразвуковим методом — це оперативність, чутливість до найнебезпечніших дефектів (тріщини й не провари), високі техніко-економічні показники. Апаратура для контролю — портативна та надійна.

Для виявлення дефектів у зварному з'єднанні в основному застосовують три методи ультразвукового контролю:

Ехо - імпульсний метод здійснюється шляхом введення у виріб імпульсу ультразвуку і прийому відображеного від дефекту ехо-сигналу, який є ознакою наявності нещільності. За відрізком часу між вказаними імпульсами роблять висновки про глибину залягання дефекту.

Рис. 3. Ультразвуковий метод контролю зварних виробів:

а — загальний вигляд дефектоскопа; б — сигнали на екрані осцилографа: ліворуч — шов без дефекту, праворуч — з тріщиною та непроваром

При тіньовому методі шукачі розташовують на протилежних поверхнях виробу, ультразвук проходить від випромінювача до приймача через контрольований переріз, а ознакою дефекту є зменшення амплітуди (інтенсивності) сигналу. Цей метод використовується в імпульсному та в неперервному режимах випромінювання ультразвуку.

Дзеркально-тіньовий метод — про наявність дефекту роблять висновок за зменшенням амплітуди ехо-сигналу, відображеного від протилежної донної поверхні виробу і ослабленого наявними нещільностями.

Найчастіше застосовують високочутливий ехо-імпульсний метод, у якому поєднуються шукач і функції випромінювача та приймача.

Ультразвуковий контроль ґрунтується на здатності ультразвукових хвиль відбивається від поверхні поділу двох середовищ. У дефектоскопії застосовують п'єзоелектричний спосіб утворення ультразвукових хвиль, який ґрунтується на збудженні механічних коливань (вібрації) у п'єзоелектричних матеріалах (кварц, сульфат літію, титанат барію та ін.) при накладанні змінного електричного поля.

Контроль радіаційними методами

Можливість неруйнівного контролю радіаційними методами заснована на здатності іонізуючих випромінювань, які випускає джерело, проникати з різним ступенем послаблення через зварне з'єднання і діяти на реєструючи пристрій (детектор).

Залежно від способу реєстрації результатів (способів детектування) розрізняють три методи радіаційного контролю:

На монтажі найчастіше застосовують радіографічний метод, бо радіографічний знімок є документальним підтвердженням якості зварного з'єднання. Апаратура має невелику масу, компактна й мобільна, що дає можливість використовувати її при різних обставинах.

Радіоскопічний і радіометричний методи дають можливість автоматизувати процес контролю, але через громіздку апаратуру застосовується тільки в заводських умовах. При радіаційних методах необхідно забезпечити радіаційну безпеку обслуговуючого персоналу і оточуючих.

Виявлення дефектів при радіаційному просвічуванні ґрунтується на різному поглинанні рентгенівського чи гама-випромінювання ділянками металу з дефектами чи без них. Зварні з'єднання просвічуються спеціальними апаратами.

З одного боку шва на деякій віддалі від нього розміщуються джерела випромінювання, з протилежного боку щільно притискають касету з чутливою плівкою. При просвічуванні випромінювання проходить через зварне з'єднання і опромінює плівку В місцях, де є пори, шлакові включення, не провари, крупні тріщини на плівці утворюються темні плями. Вигляд і розміри дефектів визначають порівнянням плівки з еталонними знімками.

Просвічування не дозволяє виявити тріщини, якщо вони розміщені не в напрямі центрального променя (кут більше 5°), а також не провари у вигляді злипання зварювальних металів без газового чи шлакового прошарку. Цим способом визначають дефекти в металі товщиною до 60 мм.

Рис. 5. Схема просвічування рентгенівським випромінюванням виробу:

1 — рентгеноплівка; 2 — просвічуваний виріб; 3 — дефект; 4 — футляр зі свинцевим екраном; 5 — рентгенівська трубка; 6 — касета; 7 — екран

1 — рентгеноплівка; 2 — просвічуваний виріб; 3 — дефект; 4 — футляр зі свинцевим екраном; 5 — рентгенівська трубка; 6 — касета; 7 — екран

При рентгеноскопії одержують сигнал про дефект при просвічуванні металу на екрані.

Екран покривають флуоресцентними речовинами, які світяться під дією рентгенівського випромінювання. Різні ділянки мають різне світіння через різну ступінь поглинання променя.

Цей контроль використовують у поєднанні з телевізійними пристроями, що перетворюють рентгенівське зображення у видиме.

При просвічуванні зварних з'єднань джерелом гама-випромінювання є радіоактивні ізотопи: кобальт-60, тулій-170, ридій-122 та ін.

Ампулу з радіоактивними ізотопами вміщують у свинцевий контейнер. Техніка просвічування аналогічна до рентгенівського. Різниця в більшій жорсткості та меншій довжині хвиль, які проникають у метал глибше і просвічують метал товщиною до 300 мм. Апаратура портативна, можна використовувати в будь-яких умовах, дешева; недолік — менша чутливість, неможливість регулювання інтенсивності випромінювання (в рентгенівських апаратах регулюється напругою, яка підводиться). Гама-випромінювання дуже небезпечне при необережному поводженні з гама-апаратами.

Гідравлічні та пневматичні методи

Гідравлічним випробуванням піддають трубопроводи, резервуари, технологічні апарати та інші споруди з метою перевірки щільності та міцності зварних швів. Гідравлічні випробування регламентуються ГОСТом 3242-79, який передбачає їх здійснення трьома способами:

Вибір способу, основні параметри випробувань (величина тиску, витримка й герметичність) установлюють відповідні ТУ та правила Держнагляд охорон праці України.

При випробуванні гідравлічним тиском виріб заповнюють контрольною речовиною (робочою речовиною або водою), герметизують. Потім за допомогою насоса створюють у ньому необхідний тиск, при якому витримують протягом часу встановленого ТУ, потім обстукують молотком з круглим бойком і оглядають усі зварні та інші з'єднання для виявлення місць витікання. Герметичність можна визначати не лише за появою на поверхні виробу крапель рідини, але й за спадом тиску на манометрі під час випробування.

Випробування наливанням води проводять для контролю щільності з'єднань відкритих споруд: вертикальних циліндричних резервуарів і газгольдерів, цистерн, відділів суден. Зварні шви протирають і сушать, обдувають повітрям. Споруду заповнюють водою І (до передбаченого ТУ рівня) і після певного часу всі з'єднання і піддають зовнішньому огляду. Контроль проводиться при плюсових температурах.

Випробування поливанням водою проводять у тих випадках, коли є можливість вільного доступу до зварних з'єднань з обох боків. З одного боку з'єднання поливають струменем води з брандспойта (тиск 0,1-1 МПа) одночасно, з іншого проводять огляд з метою виявлення течі. Вертикальні з'єднання поливають . знизу вверх.

Пневматичні методи випробувань застосовують для контролю зварних швів замкнутих систем — трубопроводів, посудин та апаратів, а також відкритих листових конструкцій типу резервуарів. На практиці застосовують три основних методи: випробування тиснутим повітрям, пнемо гідравлічним і вакуумуванням.

Випробування стисненим повітрям проводять двома способами: І наповнення системи повітрям і обдуванням струменем стисненого повітря. У першому випадку після герметизації контрольованої системи (трубопроводу, посудини) в ній створюють випробувальний тиск, який дорівнює 1,1-1,2 робочого тиску. Виявлення течі проводять за допомогою піно утворюючих складників, якими і зовні покривають усі шви. У місцях, де є наскрізні дефекти, під І дією повітря утворюються бульбашки, за якими й визначають місце знаходження дефекту. Піно утворюючу речовину наносять на поверхню швів пензликом або за допомогою пульверизаторів.

Хімічний метод

Основою хімічного методу контролю є властивість індикаторної речовини змінювати своє забарвлення, внаслідок хімічної взаємодії з контрольною речовиною.

Суть цього методу полягає в тому, що в контрольовану зварну посудину, після попереднього гідравлічного або пневматичного випробовування, подається контрольний газ. Під тиском він виходить через нещільності і в місцях суцільних дефектів зафарбовує індикаторну речовину, попередньо нанесену на поверхню зварного виробу. В якості Контрольного газу використовують суміш аміаку з повітрям. Шов покривають індикаторною стрічкою з паперу або тканини, просоченої 5%-вим водним розчином азотнокислої ртуті або розчином фенолфталеїну. Тиск газу становить 0,1-0,15 МПа, час витримки — 1-15 хв. У якості індикаторів використовують також желеподібні маси, які наносять на контрольовані поверхні зварних швів; у якості контрольного газу — суміш аміаку (3%) з азотом (97%) або вуглекислий газ.

Галоїдний метод

При даному методі наявність суцільних дефектів установлюють за допомогою галоїдного тече шукача. Розрізняють два способі.) галоїдного контролю: вакуумування і спосіб щупа. Відповідно до цього галоїдні тече шукачі мають два типи датчиків: атмосферний вакуумний. Атмосферний датчик складається з і шатенового аноду – емітера та колектора. Анод — це керамічний стержень, на який намотано спіраль; він поміщений усередину трубчатого колектора. Проміжок між колектором і емітером заповнений атмосферним повітрям. У вакуумному датчику цей проміжок вакумується, а сам датчик додатково комплектується інжектором.

При контролі способом щупа з контрольованого виробу, який попередньо перевірили радіаційним чи акустичним методом, гидро випробуванням на міцність, відкачують повітря і заповнюють контрольним газом, наприклад, фреоном. Потім тиск фреону доводять до випробувального і переміщують щуп датчика галоїдного тече шукача по поверхні зварних з'єднань. При наявності течій фреон просо чується через них назовні й засмоктується в трубку датчика вентилятором, який у ньому є. При роботі тече шукача платиновий емітер нагрівається до температури 800-900°С, випускає позитивні іони, які під дією прикладеної між анодом і колектором напруги 200-250 В переміщуються на від’ємна заряджений колектор. Виникає іонний струм. Іони галоїдного газу мають високий від'ємний потенціал. Потрапляючи у проміжок між емітером і колектором, вони посилюють іонний струм, який реєструється приладом із стрілкою і звуковим індикатором — телефоном. Вплив іонів галоїдів посилюється, якщо на емітері є лужні елементи. Таку ж дію має й кисень, який при роботі у вакуумі подають у трубку щупа за допомогою інжектора.

При вакуумному способі з'єднання з одного боку обдувають контрольним газом, з іншого перевіряють вакуумним датчиком.

У якості контрольних газів використовують хлористий вуглець, фреон та інші галоїди в чистому вигляді або в суміші з повітрям, азотом. Найчастіше використовують фреон, тому що він неотруйний і дешевий.

Контроль капілярним методом

Капілярний метод контролю використовують для виявленій поверхневих дефектів зварних з'єднань (мікро тріщин і тріщин), які виходять на поверхню виробу; дрібних поверхневих пор і вузьких не проварів, які важко виявити при зовнішньому огляді.

Цей метод особливо важливий для контролю відповідального зварних з'єднань аустенітних, нержавіючих, жароміцних і жаростійких сталей, алюмінію, латуні, властивості яких обмежують можливості використання інших методів контролю.

Розміри поверхневих дефектів — мікроскопічне розкриття і макроскопічна протяжність, надають їм властивостей капілярів. Тому метод контролю, якими виявляються ці дефекти, називають капілярними.

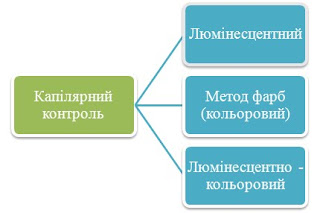

Розрізняють три методи капілярного контролю:

В основі капілярної дефектоскопії лежить зміна контрастності зображення поверхневих дефектів і фону, на якому вони виявляються, за допомогою спеціальних світло - і кольором контрастних індикаторних рідин — пенетрантів, їх наносять на попередньо очищену поверхню шва, витримують деякий час, видаляють надлишок рідини і наносять проявляючи суміш. Індикаторна рідина, що залишилася в дефектах, утворює на фоні проявника рисунок, за яким роблять висновок про наявність дефекту.

При люмінесцентному методі контролю до складу індикаторних рідин вводять спеціальні речовини, які при подальшому освітленні чи опроміненні ультрафіолетовими променями самі стають Джерелом випромінювання.

Контроль полягає в очищанні поверхні від забруднень, нанесенні індикаторної рідини, витримуванні, видаленні надлишку рідини з поверхні виробу сушінні підігрітим повітрям до 50-60°С, нанесенні проявляючої суміші і виявленні дефектів шляхом огляду в ультрафіолетових променях або при природному освітленні.

Найпоширеніші індикаторні рідини — пенетранти, які одержують на основі гасу:

У якості очисника для видалення індикаторної рідини використовують воду під тиском. Залишки люмінесцентних речовин нейтралізують. При їдкому сорбційному способі проявлення використовують порошки тальку, вуглекислого магнію, силікагелю. Джерелами ультрафіолетових променів є ртутні - кварцові лампи різних марок, а також комплекти типу ДАК-211.

Контроль методом фарб проводять за допомогою індикаторних рідин, до яких вводять спеціальні фарбники. Технологія контролю аналогічна люмінесцентному методу. Використовують індикаторну фарбу «К» і проявник — біла фарба «М» та ін.

Люмінесцентно-кольоровий метод контролю є поєднанням люмінесцентного і кольорового методів контролю. Він відрізняється тим, що індикаторні сліди не тільки люмінесціюють в ультрафіолетових променях, але й забарвлені. Люмінофори, фарбники, що використовуються при цьому методі, при опроміненні ультрафіолетовими променями дають оранжеве світіння, а при звичайному освітленні — червоне.

Основні етапи контролю капілярними методами:

Немає коментарів:

Дописати коментар