МЕХАНІЗОВАНЕ ТА АВТОМАТИЗОВАНЕ ЗВАРЮВАННЯ

Зростання застосування роботів в першу чергу обмежувався високою вартістю обладнання та їх обмеженням для високопродуктивних додатків; проте вже в 2014 році японська корпорація FANUC представила недорогий робот для дугового зварювання, щоб забезпечити невеликих виробників економічним роботизованим дуговим зварюванням.

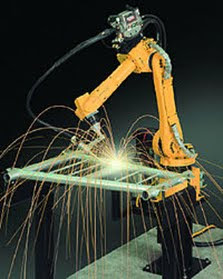

Роботизація зварювання останнім часом швидко розвивається, зварюванням зайнято близько 20% промислових роботів.

За своєю структурою більшість зварювальних роботів - це маніпуляційні роботи, що відносяться до двох класів:

1) роботи послідовної структури (з відкритим кінематичним ланцюгом виконавчого механізму);

2) роботи паралельної структури (у останніх вище жорсткість конструкції, але робочий об'єм менше, а вартість - значно вище).

Для зварювання великогабаритних конструкцій (наприклад, в суднобудуванні) використовують також мобільні зварювальні роботи.

Все більшого поширення в промисловості отримують робототехнічні комплекси, що включають кілька (іноді - сотні) одночасно працюючих зварювальних роботів, а також роботи для виконання допоміжних (завантажувальних і складальних) операцій. Робототехнічний комплекс для зварювання включає маніпуляційну систему, зварювальне обладнання, пристрої управління та вимірювальні прилади.

Роботизація зварювальних робіт торкнулася кілька видів зварювання, серед яких:

· контактне зварювання (роботизація такого зварювання отримала найбільший розвиток: на частку роботів для контактного зварювання припадає приблизно 30% від загального парку промислових роботів), при цьому маніпулятор оснащують зварювальними кліщами (таке зварювання може виконуватися в будь-якому просторовому положенні, так що маніпулятор повинен мати не менше шести ступенів рухливості, хоча іноді вдається обійтися і п'ятьма ступенями рухливості);

· дугове зварювання (її роботизація також отримала широкий розвиток, хоча автоматизацію дугового зварювання, незважаючи на відносну простоту зварювального процесу, ускладнює велика кількість факторів, що впливають на цей процес), для якої маніпулятор оснащують зварювальною головкою з електродом, причому для виконання швів в оптимальному положенні (при якому електрод повинен бути перпендикулярний робочій поверхні) маніпулятор повинен мати не менше п'яти ступенів рухливості при осесимметричном зварювальному інструменті і не менш шести - при неосесиметричних);

· зварювання тертям з перемішуванням, при якій робочий орган маніпулятора швидко обертається - стрижень, що складається з потовщеного опорного бурту і виступає наконечником, який повільно занурюється в кромки деталей, що зварюються, після чого інструмент переміщують уздовж лінії стику (за рахунок тиску опорного бурту на поверхню кромок їх матеріал розігрівається за рахунок внутрішнього тертя і зазнає пластичну деформацію, так що з'єднання деталей відбувається без розплавлення - в твердій фазі; маніпулятор повинен мати від п'яти до шести ступенів рухливості, забезпечуючи підтримку невеликого (1,5-4,5°) нахилу інструменту в напрямку зварювання);

· ультразвукове зварювання (застосовується, зокрема, при монтажі внутрішніх з'єднань інтегральних мікросхем), при якій робочий орган маніпулятора несе зварювальний інструмент, що складається з генератора ультразвуку, хвилеводу і зварювальної голки.

У найпростіших випадках зварювальний робот зварює деталі за заданою програмою; використовують також технології навчання роботів в режимі on-line (наприклад, перед виконанням дугового зварювання електрод проводять - без включення дуги - уздовж майбутнього зварного шва, а отримана інформація використовується в системі програмного управління роботом). У більш складних випадках робот враховує інформацію, що надходить з різних датчиків; при цьому використовують системи технічного зору та момент дотику, лазерні далекоміри, щупи з тензометричними датчиками, а система управління роботом стає системою адаптивного управління.

Переваги роботизованою зварювання:

· роботизація зварювальних робіт здатна в кілька разів підвищити ефективність виробництва;

· застосування зварювальних роботів, які виступають в ролі ключового елемента гнучкого автоматизованого виробництва, дозволяє забезпечити високу якість зварних з'єднань, знизити відсоток браку, позбавити людину від монотонної праці;

· роботизація зварювання дозволяє отримати значної економії зварювальних матеріалів і електроенергії, зменшення зварювальних деформацій;

· відкриває можливість вести виробництво на меншій площі, не вимагаючи значних витрат (неминучих при ручному зварюванні) на заходи з охорони праці та на оплату праці зварників-професіоналів. Хоча вартість зварювальних роботів відносно висока, але вкладення окупаються досить швидко.

Дуже важливо, що також досягається в умовах роботизованого виробництва скорочення часу виготовлення продукції і забезпечення ідентичності готової продукції. Разом з тим роботизація зварювання тягне витрати на навчання персоналу, який програмує і обслуговує роботи, пред'являючи жорсткі вимоги до складання і позиціонування зварюваних заготовок.

Більш потужний, безпечний, гнучкіший і насамперед більш розумний. Революційна концепція KR C4 забезпечує міцну основу для автоматизації завтрашнього дня. Це зменшує витрати на автоматизацію для інтеграції, технічного обслуговування та обслуговування. Довгострокова ефективність та гнучкість систем збільшуються одночасно. З цієї причини KUKA розробила нову новаторську, чітко структуровану архітектуру системи, яка зосереджується на відкритих та потужних стандартах даних. У цій архітектурі всі інтегровані контролери - від SafetyControl, RobotControl і MotionControl до LogicControl і ProcessControl - мають спільну базу даних та інфраструктуру, яку вони використовують та обмінюються розумно.

KR C4 функції:

· просто планувати, експлуатувати та підтримувати;

· продовження перевірених на ринку технологій керування ПК;

· швидкий і простий спосіб роботи завдяки постійному використанню знайомих концепцій управління оператором;

· розширення набору команд для більш зручного програмування шляху;

· висока сумісність із попередніми програмами для КР C2;

· безпека, робот, логіка, рух та ProcessControl в єдиній системі управління;

· обмін в режимі реального часу між виділеними процесами керування;

· центральний базовий сервіс для максимального узгодження даних;

· бездоганна інтеграція техніки безпеки для цілком нових областей застосування;

· інтегрований програмний брандмауер для більшої безпеки мережі;

· інноваційні функції програмного забезпечення для оптимізації енергоефективності;

· майбутня сумісна технологічна платформа без запатентованого обладнання;

· багатоядерний процесор для масштабованої продуктивності;

· швидке спілкування через Gigabit Ethernet;

· інтегровані картки пам'яті для важливих системних даних;

· призначений для 400 - 480 ВАК;

· нова концепція вентилятора для оптимізації енергоефективності;

· без охолодження охолодження без матраців;

· найвища продуктивність в найменшому просторі;

· максимальна доступність.

COMAU Smart5 NM Arc є 6-осьовим роботом для дугового зварювання зі спеціальним дизайном. Він оснащений потужним контролером C5G. Це робот із середнім навантаженням на зап'ясті, 16 кг, а також розширення: 3100 мм. Завдяки інтегрованій технології порожнистих зап'ястей цей робот забезпечує чудову якість та покращену універсальність. Ця технологія дозволяє з'єднувальним кабелям зварювального пальника розташовуватися всередині зап'ястя, а споживання енергії зменшується до мінімуму, щоб забезпечити екологічну сумісність, що значно підвищить його продуктивність. Робот інтегрований з відомим зварювальним апаратом Fronius TPS4000 з 400 А номінальної потужності.

Контроль C5G використовує останнє покоління промислового ПК APC820 з технологією процесора Core2 Duo, здатна досягти високої продуктивності при низькому споживанні енергії

Енергозбереження:

· мінімальне споживання в режимі очікування, низьке споживання під час операцій;

· система охолодження пропорційна роботі установки;

· енергетична мережа відновлює систему з програмою з високим динамічним вмістом.

Нове покоління шин на базі технології Hilscher, інтегрованого B&R у свою віддалену сімейство вводу/виводу X20, забезпечує надійний та надійний інтерфейс у кожній клієнтській програмі. Доступні модульні інтерфейси, такі як цифровий вхід/вихід, аналоговий вхід/вихід, а також для багатьох типів кодера, перетворювача позицій, резольвера тощо.

Вбудований в модуль SDM, сертифікат TUV (двоканальна аварійна зупинка, увімкнення пристрою, увімкнення логічного приводу), функція гальмування на руці робота та функція блокування для роботи людини-робота.

COMAU Smart5 NM Arc функції:

· модульність/розширюваність;

· модульна система для приводів до 13 осей в основному корпусі та моделі робота;

· одночасне управління різними роботами;

· апаратна архітектура, призначена для керування до 16 осей у конфігурації "декількох рук" із застосуванням;

· Offline 3D програмування з Robosim Pro;

· керування кількома додатками;

· можливість керувати багатьма програмами одночасно;

· C5G відкритий контролер: стати справжнім двигуном руху робота;

· це дозволяє розробляти індивідуальні алгоритми руху та спеціальні програми з використанням датчиків;

· основні можливості наявного програмного забезпечення;

· автоматична ідентифікація корисної навантаження: автоматична ідентифікація корисного навантаження для оптимізації руху робота;

· виявлення зіткнень: аварійна зупинка робота у випадку зіткнення для захисту механіка та обладнання;

· кооперативний та синхронізований рух: узгоджене та одночасне управління різними роботами та допоміжними осями (лінійна колія, сервопристрій, позиціонери та інша прикладна техніка);

·

· спільні м'які сервомеханічні технології: здатність окремих суглобів робота віддаватися зовнішнім силам, необхідним для конкретного застосування;

· інтерференційні регіони: регіони різних форм можуть бути динамічно визначені, щоб обмежити робоче середовище робота;

· робот абсолютна надійність: алгоритм адаптації справжньої кінематики до теоретичної моделі, запрограмованої офлайн.

Робот Motoman EA1900N 6 осей тонкої конструкції, щоб зайняти мало місця. Внутрішня електропроводка та керівний шланг для пальника в центрі зап'ястя, щоб забезпечити кращий доступ до пристроїв та компонентів, забезпечує збільшення тривалості кабелю, скорочує час циклу та програмування. Ідеально підходить для зварювання додатків високої продуктивності та високої якості. Оснащений контролером NX100, який зменшує витрати на інтеграцію та контролює декілька роботів, уникаючи зіткнень.

Контролер NX100 обладнаний підвіскою для програмування Windows® CE з повнокольоровим дисплеєм із сенсорним дисплеєм. Він пропонує високошвидкісну обробку, неперевершену пам'ять (60 000 кроків, 10 000 вказівок), вбудовану мережу Ethernet і надійну ПК-архітектуру.

NX100 легко обробляє кілька завдань і може керувати до чотирьох роботів плюс зовнішні осі (макс. 36 осей) та пристроїв вводу-виводу. Розширений рух керування рухом (ARM) забезпечує високу точність маршруту та керування рухом.

Архітектура ПК системи управління забезпечує необмежений зв'язок з іншими системами за допомогою широкого кола протоколів зв'язку. Удосконалена інтегрована ПЛК у багатьох випадках усуває необхідність створення окремої ПЛК, заощаджуючи витрати на рівні системи.

Можливості Motoman EA1900N:

· кілька роботів управління;

· синхронізація в режимі реального часу до чотирьох роботів та зовнішніх осей (максимум 36 осей);

· зменшення часу циклу;

· зручний кутовий сенсорний екран;

· з операційною системою Windows CE та повнокольоровим сенсорним дисплеєм;

· повний доступ до всіх операцій від програмування до техобслуговування;

· скорочений час програмування;

· можливість створювати власні користувацькі меню;

· усуває потребу в окремій панелі оператора;

· розширений контроль руху (ARM);

·

· висока точність роботи;

· оптимізований рух і швидкість роботи робота;

· функція коротких піків;

· виявлення зіткнень;

· особливості зв'язку;

· вбудований Ethernet;

· опції сервера Web, FTP та OPC;

· підтримка Fieldbus з 15 найпоширеніших брендів на ринку;

· легко підключається до існуючих мереж;

· дистанційний моніторинг та діагностика роботи систем.

Залежно від ступеня механізації окремих операцій, дугове зварювання може бути автоматичним і механізованим.

Автоматичним прийнято називати зварювання чи наплавлення з механізованим збудженням електричної дуги, підтриманням її стійкого горіння, подачею електрода в зону горіння дуги, переміщенням його вздовж зварних кромок із швидкістю зварювання; захист розплавленого металу від шкідливої дії кисню і азоту повітря, заварювання кратера в кінці шва і закінчення процесу зварювання.

При напівавтоматичному зварюванні механізована тільки частина операцій, у т.ч. механізована подача дроту та інших зварювальних матеріалів у зону плавлення. Переміщення дуги вздовж лінії зварного з'єднання відбувається ручним способом.

Обладнання, яке використовується при автоматичному зварюванні, називається зварювальним автоматом, а при напівавтоматичному — зварювальним напівавтоматом.

Зварювальні шлангові напівавтомати класифікуються:

· за способом захисту дуги (в середовищі захисного газу, під флюсом, без додаткового захисту, універсальні);

· за типом електродного дроту (суцільного перерізу, порошкового або водночас для дроту суцільного перерізу й для порошкового дроту);

· за способом регулювання швидкості подачі електродного дроту (плавним, ступінчатим або змішаним);

· за компоновкою — однокорпусні (механізм подачі вбудований в корпус джерела живлення) або з винесеним подавальним механізмом;

· за транспортабельністю (стаціонарні або з переносним подавальним механізмом).

Значного поширення набули напівавтомати для дугового зварювання (розроблені в Інституті електрозварювання ім. Є. О. Патона НАН України).

Заміна великої кількості елементів різноманітних конструкцій обмеженою їх кількістю різко знижує витрати на розробку, виготовлення та експлуатацію зварювального устаткування, значно спрощує ремонт. Крім того, за потреби розібрані модулі можна повторно і багаторазово використовувати при виготовленні чи модернізації іншого устаткування.

Шлангові напівавтомати поєднують універсальність і маневреність ручного зварювання з перевагами автоматичного зварювання під флюсом. Напівавтомат проводить тільки подачу електродного дроту в зону дуги, а дугу вздовж зварного шва переміщує зварник за допомогою електродотримача. Зварювання проводиться на підвищених щільностях струму (до 200 А/мм2), що дозволяє застосовувати електродний дріт діаметром 1,2-2,5 мм. Високі щільності струму підвищують температурний режим зварювання, коефіцієнт плавлення, глибину провару шва.

Внаслідок цього допускається деяке зменшення розробки кромок, що призводить до зменшення витрат електродного дроту на одиницю довжини шва. При цьому не тільки підвищується продуктивність праці, але й значно скорочується витрата електроенергії. На виробництві переважно застосовують шлангові напівавтомати ПШ-125, ПШ-42, ПШ-109 та А-929 (ПШ-118).

Шланговий напівавтомат складається з джерела живлення, шафи керування, касети з електродним дротом, механізмом подачі дроту, гнучкого шланга, який закінчується тримачем. Бухту електродного Дроту заправляють у касету тільки після старанного очищення від бруду, масла й іржі. Електродний дріт подається за допомогою електродвигуна трифазного струму потужністю 100 Вт, який через редуктор обертає ведучий валик механізму подачі. Між ведучим і притискним роликом просувається електродний дріт. Переключаючи шестерні коробки швидкостей можна змінювати швидкість подачі електродного дроту в межах 78-600 м/год. Дріт подається через шланговий провід (рис. 10.2).

Шланговий провід довжиною 3,5 м і діаметром 27 мм призначений для подачі електродного 1 дроту по центральному каналу в зону дуги. У шланг вмонтований провід для підведення зварювального дроту 4 і проводу керування й вимкнення електродвигуна механізму подачі 3; включення та виключення зварювального струму.

Тримач — це трубчастий мундштук з ручкою і спеціальною лійкою для флюсу. Лійка вміщає 1,5 кг флюсу і обладнана пластинчастою заслінкою. Шафа керування обладнана контрольними приладами (амперметр, вольтметр) і пристроями для вмикання і вимикання системи керування. У напівавтоматах ПШ електродвигун для подачі електродного дроту і струм зварювальної мережі включаються при замиканні зварювального дроту на виріб; процес зварювання закінчується при віддаленні тримача від ' поверхні зварного виробу; тобто обривом зварної дуги. Шланговий напівавтомат ПДШ-500 порівняно з напівавтоматами типу ПШ має дві суттєві особливості. ПДШ-500 працює за принципом залежності подачі електродного дроту від напруги дуги і тому електрична схема саморегулювання режиму зварювання подібна до схеми автоматичної головки АДС-1000. Другою особливістю є примусова подача флюсу стиснутим повітрям по шлангу через тримач у зону зварювання. Подаючи механізм змонтований на рухомому візку та працює від електродвигуна постійного струму через понижуючий редуктор. Ведучий і притискний ролик подають електродний дріт із касети по шлангу в зону зварювання. Швидкість подачі електродного дроту встановлюється реостатом, уключеним у мережу обмотки електродвигуна. На візку закріплений бункер з пристроєм для пневматичної подачі флюсу в зону зварювання. Повітря використовують від повітряної мережі або компресора. На панелі візка встановлені вимірювальні прилади і пристрої керування.

Для підвищення продуктивності зварювання при малих діаметрах зварювального дроту Інститутом електрозварювання ім. Є. О. Патона розроблено спосіб шлангового багато електродного зварювання. Такий спосіб передбачає подачу в зону дуги при однаковій швидкості одночасно трьох електродних дротів діаметром 1,6-2 мм, що дозволяє застосовувати зварювальний струм до 800-1000 А і тим самим значно підвищити продуктивність зварювання. Важливою перевагою цього способу є можливість легування металу зварного шва за допомогою легованого дроту.

У автоматах зварювальною головкою називається механізм, який забезпечує підведення зварювального струму до електродного дроту, збуджує електричну дугу, подає дріт у зону її горіння і зупиняє процес зварювання. Якщо зварювальна головка встановлена нерухомо, а зварювальний виріб обертається чи пересувається, то її називають підвісною. Якщо ж в конструкції головки є механізм для її переміщення, то вона називається самохідною. Головка з механізмом переміщення може пересуватись по спеціальній колії або безпосередньо по зварному виробу.

Самохідні зварювальні головки, що переміщуються по зварному виробі, називають зварювальним трактором. У напівавтоматах пристрій призначений для підведення електричного струму до електродного дроту, направлення його в зону зварювання, а часом і подачі флюсу. Він називається тримачем або зварювальною головкою. Цей пристрій сполучений з механізмом подачі електродного дроту і джерелом живлення зварювальної дуги гнучким шланговим проводом (кабелем або шлангом). Завдяки цьому він достатньо маневровий, Що дозволяє проводити роботи у важкодоступних місцях.

У промисловості застосовують найрізноманітніші зварювальні автомати загального призначення (універсальні) і спеціалізовані, Що класифікуються за:

· способом переміщення вздовж лінії зварного з'єднання — несамохідні (підвісні) та самохідні, в т. ч. трактори;

· способом захисту зони дуги — для зварювання під флюсом (Ф), у захисних газах (Г), без зовнішнього захисту (О), по флюсу, під флюсом і в захисних газах (ФГ);

· видом електрода — для зварювання плавким і неплавким електродом (без присаджувального металу та з ним);

· видом плавкого електрода — для зварювання дротяним (суцільного перерізу чи порошковим), стрічковим (суцільного перерізу чи порошковим) і штучним (стержнями чи пластинами) електродами;

· числом електродів із загальним підведенням зварювального струму — одно-, дво- та багато електродні;

· числом дуг при роздільному живленні електродів зварювальним струмом — одно-, дво- та багато дугові;

· технічним призначенням — для зварювання і наплавлення;

· родом застосованого струму — для зварювання постійним струмом, змінним струмом, змінним і постійним струмом;

· способом подачі електродного дроту — із подачею, залежною і незалежною від напруги на дузі;

· способом регулювання швидкості зварювання (для самохідних апаратів) і подачі електродного дроту — з плавним, плавно-ступінчастим і ступінчастим регулюванням;

· способом формування металу шва: для зварювання з вільним формуванням (як правило, в нижньому положенні) та з примусовим (в основному на вертикальній, похилій та криволінійній поверхнях).

До складу зварювальних і наплавлю вальних автоматів входять мундштуки чи пальники (зварювальний інструмент), механізм подачі електродного чи присаджувального матеріалу, механізм переміщення вздовж лінії з'єднання, регулювальних, допоміжних і коректувальних переміщень, пристрої для розміщення присаджувального чи електродного матеріалу; флюсова апаратура; газова апаратура; система керування; джерела зварювального струму; засоби техніки безпеки.

Важливою умовою забезпечення нормального стійкого процесу автоматичного зварювання є рівність швидкості подачі електродного дроту і швидкість його плавлення. У процесі зварювання ця умова порушується різними факторами: зміною напруги в мережі, не чіткою роботою падаючого механізму, нерівностями поверхонь зварних кромок, при яких змінюється дуговий проміжок. Для того, щоб процес зварювання протікав стійко, а довжина дуги зберігалася постійною, застосовують автомати двох типів: із змінною швидкістю подачі електродного дроту, яка залежить від величини дугового проміжку, та з постійною подачею електродного дроту. Автомати зі змінною швидкістю подачі електродного дроту мають складнішу електричну схему і тому їх застосовують обмежено (при низьких напругах, малих зварювальних струмах).

У зварювальному виробництві частіше застосовують автомати із постійною швидкістю подачі електродного дроту. Вони працюють за схемою, запропонованою в 1942 р. В. І. Дятловим (Інститут електрозварювання ім. Є. О. Патона). Електродвигун, який через редуктор і ролики забезпечує подачу електродного дроту, живиться безпосередньо від мережі. Тому швидкість обертання електродвигуна буде постійною, незалежно від довжини (відповідно, й напруги) дуги.

Саморегулювання здійснюється наступним чином. Якщо в процесі зварювання довжина дуги зменшиться (наприклад, через нерівності на поверхні зварних кромок), то напруга на дузі знизиться. Оскільки зовнішня характеристика джерела живлення дуги падаюча, то зменшення напруги дуги призведе до збільшення зварювального струму і тим самим — до збільшення швидкості плавлення електродного дроту (швидкість плавлення дроту майже пропорційна струму зварювання). Підвищення швидкості плавлення при постійній швидкості його подачі призведе до видовження дуги, тобто до відновлення встановленого режиму зварювання. Якщо ж довжина дуги збільшиться, то напруга зросте відповідно до зовнішньої характеристики джерела струму; зварювальний струм знизиться. Відповідно й швидкість плавлення електродного дроту зменшиться, що при постійній швидкості подачі призведе до скорочення дугового проміжку. Процес саморегулювання протікає нормально при живленні дуги постійним струмом. При змінному струмі для стійкої роботи автомата коливання напруги в мережі не повинні перевищувати 6-8%.

До складу автомата АД-202 входять механізм подачі з притискним і правильним механізмом, мундштук, слідкуючий датчик, супорти горизонтального та вертикального переміщення для корегування положення з двигуном приводом постійного стуму, а також бункер для флюсу з пнемо клапаном.

Відсутність жорсткого зв'язку між елементами автомата забезпечує невелику масу головки і дає змогу розміщувати ці елементи на відстані від зони зварювання. АД-202 зручний в експлуатації. Система керування автомата дозволяє здійснювати програмування збудження . дуги та заварювання кратера, плавне регулювання швидкості подачі, підключення до системи керування інших верстатів і ліній, а також до зовнішнього програмуючого пристрою.

Автомат АД-202 використовується для комплектації верстатів, колон і потокових ліній для зварювання кутових, таврових і стикових швів із розчищанням кромок.

Зварювальний трактор ТС-17М призначений для виготовлення і монтажу різних будівельних конструкцій (ферм, мачт, балок), для зварювання під флюсом зовнішніх і кільцевих швів, а також для зварювання труб і резервуарів діаметром 1200 мм. Ним можна також зварювати прямолінійні, колові й стикові шви на пускових і таврових з'єднань. Трактор має один електродвигун трифазного струму, який приводить у рух механізм подачі електродного дроту й механізм пересування трактора вздовж зварювального шва. Подаючи механізм складається з понижуючого редуктора та двох роликів (ведучого й притискного), між якими протягується електродний дріт. Механізм пересування трактора складається з редуктора і двох ведучих бігунів, вал яких з'єднаний з редуктором фрикційною муфтою. Наявність змінних шестерень дозволяє в широких межах змінювати швидкість подачі дроту й швидкість пересування трактора відповідно до режиму зварювання. В комплекті трактора є два струмовий підвідних мундштуки. Для електродного дроту діаметром 1,6-2 мм застосовують трубчатий мундштук із бронзовим наконечником, який забезпечує стійкий електричний контакт з електродним дротом. Для електродного дроту з більшим діаметром застосовують мундштук із двома бронзовими контактами, між якими переміщується дріт. Випрямлення електродного дроту здійснюється спеціальним правильним механізмом, який складається з трьох роликів.

Зварювальний трактор ТС-17 М складеться:

· пульт керування;

· касета для електродного дроту;

· бункер для флюсу;

· електродвигун;

· ходовий механізм;

· мундштук;

· зварювальна головка;

· коригувальний механізм.

Зварювальний трактор оснащено двома бункерами для флюсу: один бункер використовують для зварювання вертикальним електродом, а другий — для зварювання похилим електродом. Товщину флюсу встановлюють вертикальним переміщенням патрубка, по якому флюс подається в розробку кромок. Якщо стиковий шов зварюють без розробки кромок, то трактор направляють уручну. Якщо зварюють шов з розробкою кромок, то на одну із штанг підвіски встановлюють копір, який складається з двох послідовно розташованих роликів. Останні при зварюванні котяться по розробці кромок і тим самим направляють трактор уздовж шва. При зварюванні швів «у човник» копіру вальним елементом служить закріплений на штанзі ролик, який котиться по куту зварного шва. Трактор має три кнопковий пульт керування. Крім того є додатковий пульт керування, який використовується при зварюванні швів на циліндричних виробах (котли, цистерни, резервуари) для керування електродвигуном стенда, на якому обертається зварний виріб.

АДФ-1250 призначений для зварювання плавким електродом з'єднань із вуглецевих сталей під флюсом у стик з розробкою кромок і без розробки, кутових швів похилим електродом, а також на пускових швів. Останні можуть бути прямолінійними й кільцевими. У процесі роботи трактор переміщується по виробу або по вкладеній на ньому напрямній колії.

Зварювальний трактор комплектується джерелом живлення ВДУ-1250.

Зварювальний трактор має:

· плавне регулювання швидкості подачі електродного дроту (зварювального струму);

· плавне регулювання швидкості переміщення візка (швидкості зварювання);

· дистанційне включення і плавне регулювання зварювальної напруги;

· регулювання зварювальної головки:

o навколо вертикальної осі несучої колонки на кут 90° з фіксацією положення;

o навколо своєї повздовжньої осі на кут 45° з фіксацією положення;

o по вертикалі і горизонталі на 50 мм від середнього положення за допомогою двох гвинтових суп портів;

· переміщення зварювальної головки в комплекті з блоком керування, бункером і касетою вздовж несучої колони з фіксацією положення;

· конструкцію бункера, яка дозволяє візуально контролювати в ньому рівень флюсу;

· систему відсмоктування залишків флюсу в бункер після зварювання.

Технічні характеристики автомата АДФ-1250:

Номінальний зварювальний струм при

ПВ = 100%, А

|

1250

|

Границі регулювання зварювального струму, А

|

250-1250

|

Діаметр електродного дроту, мм

|

3-6

|

Швидкість подачі електродного дроту, м/год

|

20-135

|

Швидкість зварювання, м/год

|

15-190

|

Відстань між осями коліс, мм

|

37

|

Колісна колія, мм

|

290

|

Вміст касети для дроту, кг

|

30

|

Вміст бункера для флюсу, кг

|

10

|

Габаритні розміри, мм:

| |

Довжина

|

1350

|

Ширина

|

685

|

Висота

|

915

|

Маса трактора без електродного дроту, кг

|

не більше 145

|

Автоматичне та напівавтоматичне зварювання під флюсом проводиться при горизонтальному положенні виробу. Можливе зварювання знизу вверх (на підйом) або зверху вниз (на спуск).

При зварюванні на підйом рідкий метал під дією власної маси витікає з-під дуги, прошарок рідкого металу зменшується, що призводить до збільшення глибини провару і зменшення ширини шва. При куті нахилу понад 6-8° з двох боків шва можуть утворитися підрізи. При цьому зовнішній вигляд шва погіршується.

При зварюванні на спуск розплавлений метал підтікає під дугу, що призводить до збільшення товщини прошарку рідкого металу. При цьому глибина провару зменшується. Зварювання на спуск дозволяє збільшити швидкість зварювання при якісному формуванні шва. Невелика глибина провару дозволяє застосовувати цей спосіб при зварюванні тонкого металу. При куті нахилу понад 15-20° відбувається сильне розтікання електродного металу, який натікає на поверхню зварного виробу, але не сплавляється з ним.

Зварювання під флюсом є найпоширенішим видом механізованого дугового зварювання металів. Цей спосіб дозволяє замінити тяжку працю зварників ручного дугового зварювання й разом з тим, унаслідок більш високої продуктивності (можливості використання більшого за величиною зварювального струму) і деяких технологічних переваг, змінити технологію виробництва в багатьох галузях промисловості.

У суднобудуванні застосування зварювання під флюсом дозволило впровадити секційний спосіб побудови корпусів суден, що значно скоротило терміни їх будови.

Зварювання під флюсом широко застосовується й при будівництві нафтових резервуарів, виробництві сталевих труб великого діаметра, випуску двотаврових балок із широкими поличками. У промисловості успішно діють поточні лінії з масового випуску зварних конструкцій і виробів, обладнаних автоматами для зварювання під флюсом. Під флюсом успішно зварюють конструкції з вуглецевих сталей, конструкції й апарати із низьколегованих сталей, а також нержавіючих, кислотостійких і жароміцних сплавів на нікелевій основі, титану та його сплавів, міді й її сплавів. Широко застосовується зварювання алюмінію та алюмінієвих сплавів по шару флюсу.

Зварювання під шаром флюсу успішно застосовують при виготовленні апаратури, конструкцій і виробів відповідального призначення, які працюють в умовах глибокого холоду, під дією високих температур і тиску, в агресивних рідких і газових середовищах.

Автоматичне зварювання під флюсом найвигідніше застосовувати при масовому виробництві однотипних металевих виробів, які мають зручні для утримання флюсу з'єднання правильної форми.

Напівавтоматичне зварювання доцільно використовувати не тільки при масовому виробництві однотипних виробів, але й при одиничному виробництві виробів із з'єднаннями значної протяжності та зручними для утримування флюсу.

Під флюсом недоцільно зварювати решітчасті конструкції з великою кількістю коротких з'єднань.

Промислова технологія зварювання під флюсом була розроблена в 1930-1940 pp. в Інституті електрозварювання ім. Є. О. Патона. Основні переваги зварювання під шаром флюсу:

· підвищується продуктивність праці (у 6-12 разів) за рахунок застосування високих струмів, збільшення глибини проплавлення, відсутності втрат металу на вигар і розбризкування;

· механізація процесу зварювання;

· висока якість зварних швів за рахунок вираженого захисту флюсом зварювальної ванни від повітря;

· поліпшення умов праці зварників.

Недоліками зварювання під флюсом є:

· можливість зварювання лише в нижньому положенні (нахил до 15°);

· трудність зварювання в монтажних умовах на коротких швах;

· трудність контролю процесу зварювання;

· горіння дуги, формування шва закриті флюсом;

· флюсовий пил і пари флюсу небезпечні для здоров'я зварників;

· для зварювання необхідне складне обладнання.

· потрібне точне збирання кромок під зварювання і використання спеціальних прийомів зварювання для запобігання витіканню рідкого металу і флюсу та виникнення дефектів шва.

Особливістю процесу автоматичного і напівавтоматичного зварювання під флюсом є те, що зварна дуга горить не на відкритому повітрі, а під шаром сипучого зернистого флюсу.

Під дією тепла дуги 9 розплавляється основний метал 8, електродний дріт 1 і частина флюсу 5, який безпосередньо прилягає до зони зварювання. Електродний дріт подається вниз у зону зварювання з швидкістю його плавлення, плавиться та переходить у шов у вигляді окремих крапель. Одночасно з цим дріт пересувається вздовж зварних кромок у результаті чого проходить зварювання.

У зоні горіння дуги утворюється порожнина 2, обмежена у верхній частині оболонкою розплавленого флюсу 3. Ця порожнина заповнена парою металу, флюсу чи газами, їх тиск підтримує флюсове склепіння, що утворюється над зварювальною ванною, та надійно захищає розплавлений метал від шкідливої дії кисню й азоту повітря, а також запобігає розбризкуванню металу.

У порожнині створюється великий тиск газів, які відтісняють частину рідкого металу 4 в протилежний бік до напрямку зварювання. Після вистигання рідкого металу утворюється зварний шов 7, покритий кіркою шлаку 6.

Флюс захищає дугу та зварювальну ванну від шкідливої дії навколишнього середовища, впливає на її метал і перешкоджає розбризкуванню рідкого металу. Розплавлений флюс, маючи низьку теплопровідність, уповільнює процес охолодження шва. При цьому шлакові включення й розчинені гази легше піднімаються на поверхню ванни, сприяючи очищенню металу шва від забруднення.

Нерозплавлений флюс відсмоктують із шва пневматичним пристроєм і використовують при наступному зварюванні. Розплавлена та затверділа шлакова кірка легко відокремлюється від металу шва.

Відсутність жорсткого зв'язку між елементами автомата забезпечує невелику масу головки і дає змогу розміщувати ці елементи на відстані від зони зварювання. АД-202 зручний в експлуатації. Система керування автомата дозволяє здійснювати програмування збудження . дуги та заварювання кратера, плавне регулювання швидкості подачі, підключення до системи керування інших верстатів і ліній, а також до зовнішнього програмуючого пристрою.До складу автомата АД-202 входять механізм подачі з притискним і правильним механізмом, мундштук, слідкуючий датчик, супорти горизонтального та вертикального переміщення для корегування положення з двигуном приводом постійного стуму, а також бункер для флюсу з пнемо клапаном.

Автомат АД-202 використовується для комплектації верстатів, колон і потокових ліній для зварювання кутових, таврових і стикових швів із розчищанням кромок.

Зварювальний трактор ТС-17 М призначений для виготовлення і монтажу різних будівельних конструкцій (ферм, мачт, балок), для зварювання під флюсом зовнішніх і кільцевих швів, а також для зварювання труб і резервуарів діаметром 1200 мм. Ним можна також зварювати прямолінійні, колові й стикові шви на пускових і таврових з'єднань. Трактор має один електродвигун трифазного струму, який приводить у рух механізм подачі електродного дроту й механізм пересування трактора вздовж зварювального шва. Подаючи механізм складається з понижуючого редуктора та двох роликів (ведучого й притискного), між якими протягується електродний дріт. Механізм пересування трактора складається з редуктора і двох ведучих бігунів, вал яких з'єднаний з редуктором фрикційною муфтою. Наявність змінних шестерень дозволяє в широких межах змінювати швидкість подачі дроту й швидкість пересування трактора відповідно до режиму зварювання. В комплекті трактора є два струмовий підвідних мундштуки. Для електродного дроту діаметром 1,6-2 мм застосовують трубчатий мундштук із бронзовим наконечником, який забезпечує стійкий електричний контакт з електродним дротом. Для електродного дроту з більшим діаметром застосовують мундштук із двома бронзовими контактами, між якими переміщується дріт. Випрямлення електродного дроту здійснюється спеціальним правильним механізмом, який складається з трьох роликів.

Зварювальний трактор ТС-17 М складеться :

· пульт керування;

· касета для електродного дроту;

· бункер для флюсу;

· електродвигун;

· ходовий механізм;

· мундштук;

· зварювальна головка;

· коригувальний механізм.

Зварювальний трактор оснащено двома бункерами для флюсу: один бункер використовують для зварювання вертикальним електродом, а другий — для зварювання похилим електродом. Товщину флюсу встановлюють вертикальним переміщенням патрубка, по якому флюс подається в розробку кромок. Якщо стиковий шов зварюють без розробки кромок, то трактор направляють уручну. Якщо зварюють шов з розробкою кромок, то на одну із штанг підвіски встановлюють копір, який складається з двох послідовно розташованих роликів. Останні при зварюванні котяться по розробці кромок і тим самим направляють трактор уздовж шва. При зварюванні швів «у човник» копіру вальним елементом служить закріплений на штанзі ролик, який котиться по куту зварного шва. Трактор має три кнопковий пульт керування. Крім того є додатковий пульт керування, який використовується при зварюванні швів на циліндричних виробах (котли, цистерни, резервуари) для керування електродвигуном стенда, на якому обертається зварний виріб.

Виконати контрольну роботу.

Завдання:

1. Що називається автоматичним та напівавтоматичним зварюванням?

2. Для чого призначена автоматизація зварювання?

3. З яких основних частин складається зварювальний напівавтомат?

4. Які переваги забезпечує напівавтоматичне зварювання?

5. На які види поділяються автомати для зварювання?

6. На які види поділяються напівавтомати для зварювання?

7. Що називається зварювальною головкою?

8. Що називається зварювальним трактором?

9. В чому суть напівавтоматичного зварювання в захисному газі?

10. В чому суть автоматичного зварювання під шаром флюсу?

11. Запишіть основні параметри зварювального напівавтомата.

12. З яких частин складається зварювальний трактор?

Немає коментарів:

Дописати коментар