ОБЛАДНАННЯ ДЛЯ ЗВАРЮВАННЯ ТА ІНШІ ТЕМИ

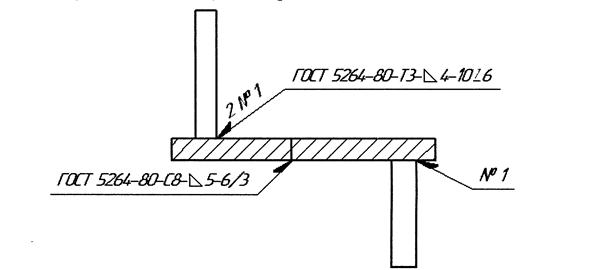

Умовне позначення

треба наносити на полиці, якщо вона проведена від лицевої сторони шва, і під

полицею, якщо проведена від зворотної сторони. За лицеву сторону

приймають ту , на якої виконується зварний шов. Якщо на кресленні є декілька

однотипних швів, то умовне позначення пишуть один раз, а на стрільці записують

його номер та їх кількість на даному креслені.

Для інших однотипних швів

на полиці ставлять тільки відповідний номер шва. Буквені позначення

дугового зварювання і ручного дугового зварювання на кресленні не

проставляють. Буквені позначення інших способів зварювання на кресленні

проставляють тільки у випадку, якщо використовуються декілька способів

зварювання. При використанні одного способу зварювання його вказують в

технічних вимогах на кресленні. При наявності на кресленні швів, що

виконуються за одним стандартом, його вказують тільки в технічних вимогах

креслення. Якщо на кресленні всі шви однакові, то їх позначають лінією –

виноскою без полиці.

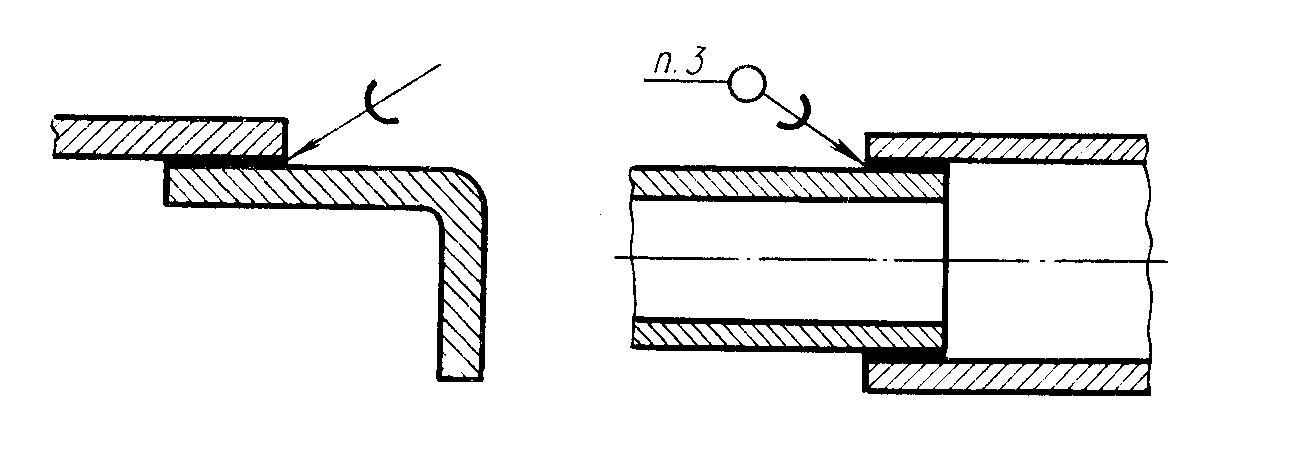

Допоміжні знаки. Структура позначення

передбачає використання допоміжних знаків, які наведені в таблиці 1.

Номер знака

|

Знак

|

Значення допоміжного знака

|

Розміщення знака

|

|

з лицевого боку

|

із зворотнього боку

|

|||

1

|

Шов по замкненій лінії

|

|||

2

|

Шов виконати на монтажі

|

|||

3

|

Випуклість шва зняти

|

|||

4

|

Напливи і нерівності шва

обробити.

|

|||

5

|

Шов переривистий чи точковий,

ланцюговий

|

|||

6

|

Z

|

Шов переривистий чи точковий,

шаховий

|

||

7

|

Шов по незамкненій лінії

|

|||

Позначення стандарту на

типи і конструктивні елементи зварних з’єднань. Позначення стандарту

виконується шляхом написання на полиці назви документа та його номеру,

наприклад, ГОСТ 5264– 80 (або ДСТУ). В таблиці 2. наведений перелік стандартів

на основні типи зварних з’єднань для різних способів зварювання.

Таблиця 2. Перелік

стандартів на основні типи зварних з’єднань для різних способів зварювання.

СТАНДАРТ

|

НАЙМЕНУВАННЯ

|

ГОСТ 5264-80

|

Ручне дугове зварювання

|

ГОСТ 8713-79

|

Дугове зварювання під

флюсом

|

ГОСТ 14771-76

|

Дугове зварювання

у захисних газах

|

ГОСТ 14776-79

|

Дугове зварювання.

З’єднання зварні точкові

|

ГОСТ14806-80

|

Дугове зварювання

алюмінію і алюмінієвих сплавів в інертних газах

|

ГОСТ 15164-78

|

Електрошлакове

зварювання

|

ГОСТ 15878-79

|

Контактне зварювання

|

ГОСТ 16037-80

|

Дугове зварювання

сталевих трубопроводів

|

ГОСТ 16038-80

|

Дугове зварювання

трубопроводів з міді і мідно-нікелевих сплавів

|

ГОСТ 16098-80

|

Дугове зварювання

двошарової корозійно-стійкої сталі

|

Буквенно- цифрове

позначення з’єднання за стандартом. Стикові з’єднання позначаються -

С; таврові-Т; внакладку- Н; кутові – У; нестандартні з’єднання – О ( особливе).

Цифри біля букв, наприклад С25, Т3, вказують порядковий номер даного

з’єднання у ГОСТі (ДСТУ) на спосіб зварювання.

Умовне позначення способу

зварювання за стандартом. Спосіб виконання зварювання позначається буквами: Р –

ручне, А – автоматичне, М – механізоване, які пишуться перед умовним

позначенням способу зварювання. Дугове зварювання позначається Є;

електрошлакове - Ш; в інертних газах неплавким електродом без

присадкового металу – ИН; в інертних газах неплавким електродом з присадковим

металом – ИНп; в інертних газах і їх сумішах з вуглекислим газом та киснем

плавким електродом – ИП; в вуглецевому газі і його суміші з киснем

плавким електродом - УП, ультразвукове – Уз; тертям – Тр; холодне –

Х; дифузійне – Дф; контактне точкове – Кт; контактне шовне – Кр;

контактне стикове – Кс; контактне стикове опором – Ксс; контактне стикове

оплавленням – Ксо; електронно-променеве – Єл; лазерне – Лз; вибухом – Вз;

плазмове – Пз. Крім того, для автоматичного зварювання прийняті такі

позначання: автоматичне зварювання під флюсом без застосування підкладок і

підварочного шва – А; автоматичне зварювання під флюсом на флюсовій подушці

–Аф; автоматичне зварювання під флюсом на сталевій підкладці – Ас; автоматичне.

зварювання під флюсом на мідній підкладці – Ам;: автоматичне зварювання під

флюсом з попереднім накладання підварочного шва – Апш; автоматичне зварювання

під флюсом з попередньою підваркою кореня шва – Апк. Такі ж самі індекси

використовуються і для механізованого зварювання ( Мс, Мпк ).

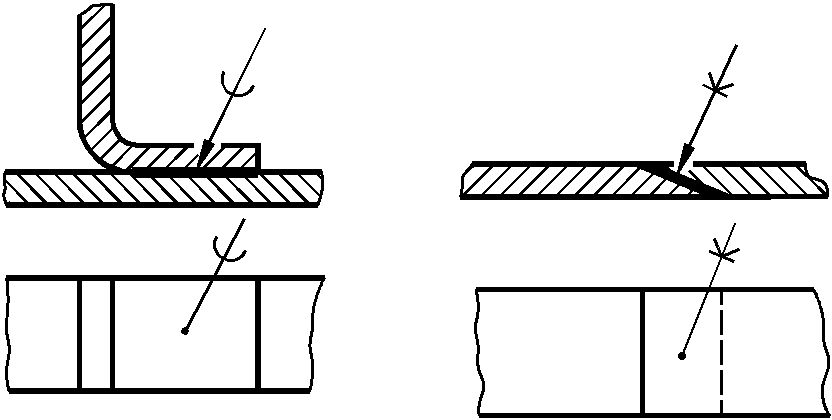

Приклади умовного

позначання зварних з’єднань і швів наведені в таблиці 3.

Таблиця 3.Приклади умовного

позначення зварних з’єднань і швів.

Зварне з’єднання та

шов.

|

Умовне позначення.

|

Шов таврового з’єднання

без розкриття окрайків, з двох сторін, переривчатий з шаховим розташуванням,

виконаний дуговим зварюванням в середовищі вуглекислого газу плавким електродом.

Катет шва

|

|

Спрощене зображення

однакових швів при умові повного позначання одного з них.

|

|

Теж саме, якщо всі шви

однакові

|

|

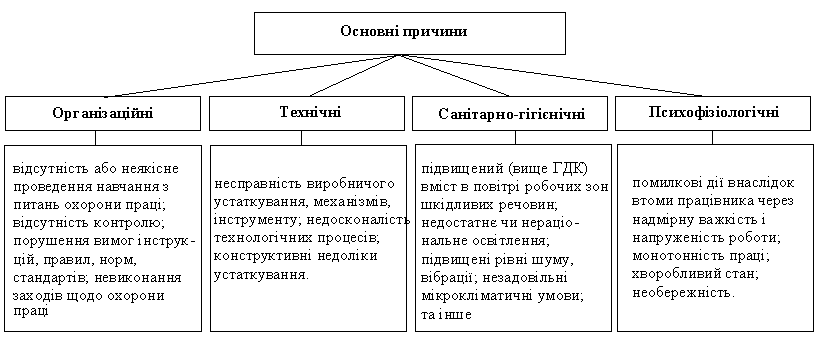

Найбільш складним та відповідальним етапом у розслідуванні нещасних випадків є встановлення їх причин. Виділяють організаційні, технічні і психофізіологічні причини травматизму.

До організаційних причин травматизму відносяться:

- незадовільне функціонування, недосконалість або відсутність системи управління охороною праці;

- недоліки під час навчання безпечним прийомам праці;

- неякісна розробка, недосконалість інструкцій з охорони праці чи їх відсутність;

- відсутність у посадових інструкціях функціональних обов’язків з питань охорони праці;

- порушення режиму праці та відпочинку;

- невикористання засобів індивідуального захисту через незабезпеченість ними;

- виконання робіт з несправними засобами колективного захисту;

- залучення до роботи працівників не за спеціальністю (професією);

- порушення технологічного процесу;

- порушення вимог безпеки під час експлуатації устаткування, машин, механізмів тощо;

- порушення трудової і виробничої дисципліни;

- незастосування засобів індивідуального й колективного захисту (за їх наявності);

- невиконання вимог інструкцій з охорони праці.

До технічних причин травматизму належать:

- конструктивні недоліки, недосконалість та недостатня надійність засобів виробництва;

- конструктивні недоліки, недосконалість і недостатня надійність транспортних засобів;

- неякісна розробка або відсутність проектної документації на будівництво, реконструкцію виробничих об’єктів, будівель, споруд, обладнання тощо;

- неякісне виконання будівельних робіт;

- недосконалість, невідповідність вимогам безпеки технологічного процесу;

- незадовільний технічний стан виробничих об’єктів, будинків, споруд, території, засобів виробництва, транспортних засобів;

- незадовільний стан виробничого середовища.

До психофізіологічних причин травматизму відносяться:

- алкогольне, наркотичне сп’яніння, токсикологічне отруєння;

- низька нервово-психічна стійкість;

- незадовільні фізичні дані або стан здоров’я;

- незадовільний «психологічний» клімат у колективі;

- інші причини.

Дослідження свідчать, що технічні причини складають приблизно 50 % від усіх нещасних випадків, організаційні — близько 25 % і психофізіологічні — приблизно 10—12 %.

Аналіз фактів травматизму підтверджує вирішальну роль людини у створенні передумов формування травмонебезпечних ситуацій. Значна кількість їх відбувається через суб’єктивні причини пов’язані з особистістю людини, її поведінкою. Врахування індивідуально-особистісних характеристик має велике значення у створенні безпечних умов праці. Звичайно, людина, яка прийшла на роботу в хворобливому стані, наражається на небезпеку значно більше, ніж здорова. З робітниками, що регулярно вживають алкогольні напої, нещасні випадки трапляються в 0,35 раза частіше, а ушкодження внаслідок травм у них тяжчі, ніж в осіб, котрі не вживають алкоголю.

Крім того, людина може робити помилкові дії через стомлення, викликане великими фізичними (статичними і динамічними) перевантаженнями, розумовим перевантаженням, перевантаженням аналізаторів (зорового, слухового), монотонністю праці, стресовими ситуаціями, хворобливим станом. До травми може призвести невідповідність анатомо-фізіологічних та психічних особливостей організму людини характеру виконуваної роботи. У сучасних складних технічних системах, у конструкціях машин, приладів і систем керування ще недостатньо враховуються фізіологічні, психофізіологічні, психологічні й антропометричні особливості та можливості людини.

Вимоги охорони праці перед

початком роботи.

1. Зварник

зобов’язаний оглянути і перевірити справність застосованих інструментів і

пристосувань, якість зварювальних матеріалів.

2. Одягти

спецодяг, ретельно заправити його для захисту від бризів розплавленого металу.

3. Провести

зовнішній огляд зварювальної установки і переконатися в її справності

(наявність занулення; справність ізоляції живильного кабелю і зварювальних

проводів; наявність огородження частин, що знаходяться під напругою; наявність

написів: у затисків первинної обмотки “Мережа”, у затисків вторинної обмотки –

“Зварювальний ланцюг”).

4.

Розмістити зварювальний пристрій так, щоб під час роботи дотримувалася відстань

від зварювальних проводів до гарячих трубопроводів, балонів з киснем (не менше 0.5 м ) і пальних газів (не

менше 1 м

).

5. Місце

проведення зварювальних робіт повинно бути розташоване на відстані не менше 10 м від місць збереження вибухонебезпечних

речовин і матеріалів, установок (у тому числі газових балонів і

газогенераторів).

6. При

виконанні зварювання усередині замкнутих чи обмежених приміщеннях перевірити

наявність і роботу витяжної вентиляції.

7. Перед

зварюванням ємностей, у яких знаходилися пальні рідини, кислоти й інші їдкі

речовини, переконатися в тому, що вони очищені, промиті і просушені.

8.

Приступати до роботи можна тільки після виконання усіх вимог пожежної безпеки

(наявності пожежного інвентарю, захисту спалимих і вибухонебезпечних

матеріалів).

Вимоги безпеки під час виконання

роботи.

1. Зварник

зобов’язаний виконувати тільки ту роботу, з якої проінструктований і допущений

майстром чи іншим керівником робіт.

2. Під час

роботи бути уважним, не відволікатися і не відволікати інших.

3.

Забороняється проведення зварювальних робіт з однієї вертикалі одночасно з

монтажем, незалежно від наявності перекриття.

4. Зварнику

слід постійно стежити, щоб руки, одяг і взуття були завжди сухими. Невиконання

цієї вимоги підвищує небезпеку ураження зварника електричним струмом.

5.

Відпрацьовані матеріали (відходи) необхідно збирати в металеві ємності і в міру

нагромадження вивозити у відведені місця для збору й утилізації.

6. Після

зварювання необхідно переконатися в якості зварювальних швів, які забезпечують

з’єднання конструкцій, що монтується, і виключають можливість їх обвалення,

зрушення, падіння.

7. Щоб

уникнути аварій і нещасливих випадків забороняється:

- виконувати

зварювальні роботи при монтажі конструкцій на висоті у відкритих місцях при

швидкості вітру 15 м/с і більше, а також при зварюванні конструкцій з великою

парусністю – при швидкості вітру 10 м/с і більше;

- виконувати

зварювання на відкритому повітрі в грозу, при сильному дощі, тумані, снігопаді.

Вимоги безпеки після закінчення

роботи.

1.Після

закінчення роботи джерело зварювального струму повинно бути відключене, а

рукоятка пункту живлення закрита на замок у положенні “Выкл”. При зварюванні на

постійному струмі спочатку відключають ланцюг постійного струму, потім перемінний,

що живить двигун установки.

2. Прибрати

своє робоче місце.

3. Зібрати

інструмент в інвентарний ящик (шафу) чи здати в комору.

4.

Перевірити ретельно всі місця, куди могли долетіти іскри і викликати загоряння.

Переконатися, що після закінчення роботи не залишилося тліючих предметів

(ганчір’я, ізоляційного матеріалу, дерева).

5. Про усі

виявлені несправності на робочому місці повідомити відповідальному керівнику

робіт для вжиття заходів.

6. Зняти

спецодяг, спецвзуття й інші засоби індивідуального захисту і скласти їх в

інвентарні шафи для зберігання.

7.

Відключити електроенергію, залишити побутове приміщення, закрити на замок,

здати ключ охороні (якщо вона є на об’єкті).

При газополуменевій обробці металів у повітрі робочої зони накопичуються

шкідливі речовини. Одні з них утворюються в результаті взаємодії полум'я з

металом і повітрям — з'єднання марганцю, заліза, хрому, нікелю, міді, цинку та

інших металів, монооксиду вуглецю та оксиду азоту. Інші проникають у повітря з

ацетиленового генератора і балонів: ацетилен, природний газ, зріджені гази

(бутан, пропан), пари рідкого пального (бензин, гас), кисень і домішки

ацетилену — фосфористий водень (фосфін) і сірководень. Ці речовини є шкідливими

і небезпечними для зварників, деякі з них — вибухо- і пожежонебезпечні.

Близько 80% виявлених випадків професійних захворювань зварників в Україні

зумовлені впливом шкідливих домішок повітря (зварювальних аерозолів) на органи

дихання.

Пріоритетними напрямами програми захисту зварників від впливу різних

виробничих факторів є оздоровлення повітряного середовища в цехах і захист органів

дихання зварників.

Серед засобів індивідуального захисту органів дихання найкраще

зарекомендували себе фільтруючі полегшені респіратори типу «Сніжок».

Рівень шуму, утвореного струменями робочих газів, які виходять під тиском з

пальників і різаків, залежить від потужності полум'я. Тому у випадку

перевищення допустимого рівня звукового тиску (ГОСТ 12.1.003-83 і СН № 3323-85)

необхідно використовувати навушники або шоломи.

Для попередження нещасних випадків від вибухів і пожеж газове зварювання

або різання необхідно виконувати відповідно до вимог ГОСТ 12.1.004-91 «Пожежна

безпека», ГОСТ 12.3.036-84

Вимоги безпеки праці при газополуменевих роботах

Газозварювальні роботи повинні виконуватись на відстані не менше 10 м від пересувних

генераторів, 5м — від балонів і баків з рідким пальним, 1,5 м — від газопроводу. У

випадку направлення полум'я в сторону джерел живлення приймають заходи захисту

від впливу теплоти полум'я шляхом установлення металевих ширм.

Перед роботою необхідно перевірити справність апаратури, обладнання,

балонів, рукавів, герметичність з'єднань, справність пломб на редукторах і

затворах.

Після закінчення роботи перекривають усі вентилі на балонах, викручують

гвинт редуктора, відкривають вентиль на пальнику (різаку), приводять у порядок

робоче місце, прибирають обладнання в спеціально відведене місце.

Забороняється:

— експлуатація обладнання власного виготовлення;

— виконання роботи при порушенні герметичності з'єднань і рукавів;

— робота без спецодягу і засобів індивідуального захисту, в замасленому

одязі;

— використання кисню для очищення одягу;

— виконання роботи без протипожежних засобів;

— паління при роботі з пересувним ацетиленовим генератором, карбідом

кальцію, рідким пальним;

— ремонт пальника та іншого обладнання на робочому місці.

Проведення монтажних газозварювальних робіт

Ці роботи виконують відповідно з проектом виконання робіт, в якому

передбачаються безпечні способи роботи. Місце роботи повинно бути огороджене і

оснащене попереджувальними знаками безпеки.

При роботі на висоті вище 5

м над землею, підлоги або перекриття зварник має бути

забезпечений поясом безпеки, спецвзуттям, сумкою для перенесення інструментів і

шоломом.

Виконання робіт на висоті припиняють при сильному вітрі, дощі або

ожеледиці.

Забороняється:

— продовжувати роботу при зворотному ударі або виявленні несправностей

обладнання;

— тримати під час роботи рукави (шланги) на плечах, ногах, навколо пояса;

— переміщуватись із запаленим пальником по трапах, драбинах, переходити з

поверху на поверх;

— зберігати мастильні матеріали поруч із кисневим балоном;

— зберігати карбід кальцію у відкритій тарі на робочому місці;

— переносити завантажений генератор;

— зливати намул на території будівельного майданчика.

Виконання робіт у ємностях, тунелях, колодязях

Для виконання цих робіт необхідно оформити наряд-допуск за підписом особи,

якій надане право видачі нарядів на особливо небезпечні роботи. Жінки до таких

робіт не допускаються.

При роботі необхідно забезпечити примусову вентиляцію та місцеве освітлення

з напругою 12 В. Роботу повинні виконувати не менше двох робітників. Один з них

повинен страхувати зовні ємності. Почувши запах газу, зварювальник відразу

повинен припинити роботу і покинути робоче місце.

Забороняється:

— працювати в закритих ємностях при недостатньому вмісті в повітрі кисню

(менше 19%);

— виконувати роботу без підстраховуючого робітника;

— зварювати або різати ємності, що знаходяться під тиском або містять

вибухові речовини;

— використовувати апаратуру, що працює на рідкому паливі;

Виконання газополуменевих робіт із застосуванням рідкого

палива

Робоче місце повинно бути обладнане вентиляцією, розрахованою на подачу не

менше 25 000 м3

повітря на 1 кг

спалюваного палива, а також двома вогнегасниками та ящиком із піском.

Перед роботою необхідно перевірити герметичність з'єднань. У бачок паливо

наливають тільки через сукно або мідну сітку. Розлите паливо засипають піском.

Запалюють, регулюють і гасять полум'я відповідно до інструкції з

експлуатації/Після роботи інструменти і обладнання складають у спеціально

відведене місце.

Забороняється:

— виконувати роботи з рідким паливом у закритих ємностях і колодязях;

— використовувати різак або пальник без зворотного клапана;

— застосовувати паливо, не передбачене інструкцією з експлуатації;

— наливати паливо в бачок більше, ніж на 3/4 його місткості;

— випускати повітря з бачка до того, як не погаситься полум'я;

— відкручувати гайку насоса до повного випуску повітря з бачка;

— зменшувати тиск кисню на вході в різак нижче тиску пального в бачку;

— користуватись рукавами невідповідного класу і довжиною більше 10 м ;

Зварювання

здійснюється за допомогою зварювальних трансформаторів.

Трансформатор— статичний електромагнітний пристрій, що

має дві або більше індуктивно зв'язані обмотки і призначений для

перетворення за допомогою електромагнітної індукції однієї або

кількох систем (напруг) змінного струму в одну або декілька інших систем

(напруг) змінного струму без зміни частоти системи (напруги)

змінного струму. Трансформатори широко застосовуються в лініях електропередач, в розподільних та побутових

пристроях. При високій напрузі й малій силі струму передача електроенергії відбувається з

меншими втратами. Тому, зазвичай лінії електропередач є високовольтними.

Водночас побутові й промислові машини вимагають великої

сили струму й малої напруги, тому перед споживанням електроенергія

перетворюється в низьковольтну. Трансформатори знайшли застосування також у

різних випрямних, підсилювальних, сигналізаційних та інших пристроях.

Види

трансформаторів Незважаючи на те, що будь-яке обладнання постійно

модернізується, до цих пір поки не створили такий універсальний зварювальний

апарат, який зміг би працювати при будь-яких умовах.

Конструктивні

особливості трансформаторів дуже різноманітні, але все ж серед них можна

виділити три основні типи:

•

Трансформатори з додатковою реактивної котушкою і нормальним магнітним

розсіюванням.

•

Трансформатори без реактивної котушки і високим магнітним розсіюванням.

•

Трансформатори фазового регулювання.

Група

трансформаторів з високим розсіюванням ділиться ще на три види:

·

пристрої із

ступінчастим регулюванням;

· з магнітними шунтами ;

·

з рухомими

котушками;

Зварювальний

трансформатор або інвертор - як вибрати правильний апарат

Для того щоб зрозуміти відмінність зварювального

трансформатора від інвертора, потрібно знати, що ж таке, власне, інвертор.

А це

всього лише складова частина апарату, яка для роботи використовує струм з

високою частотою.

Однак

тут є і свої недоліки. У першу чергу це те, що інвертори не переносять

підвищеної запиленості та, як наслідок, часто через це виходять з ладу. Також

інвертором не слід різати метал, оскільки апарат також може дуже швидко

зламатися. Крім того, інвертор не любить грубого поводження, тому його потрібно

оберігати від падінь та ударів. Також апарат не працюватиме при низькій напрузі

мережі (менше 180 В).

Зварювальний трансформатор — трансформатор,

який перетворює змінний струм однієї напруги в

змінний струм іншої напруги тієї ж частоти і

служить для живлення зварювальної дуги. Енергія в трансформаторі перетворюється

за рахунок змінного магнітного поля і використання необхідної кількості витків на первинній і

вторинній обмотках, розташованих на магнітопроводі. Магнітопроводом називається сердечник,

виконаний з трансформаторної сталі,

котра є тонколистовою і низьковуглицевою. Її магнітопровідність і визначає вагу

зварювального трансформатора.

Зварювання

забезпечує ряд переваг, основні з яких приводиться нижче:

1.

Економія металу внаслідок найповнішого використання робочих перетинів

елементів зварних конструкцій;

2.

Використання зварювання

на будівництві будинків дозволяє

зменшити вагу сталевих конструкцій на 15%, полегшує виготовлення й збільшує міцність всієї конструкції;

3.

Скорочення строків

робіт і зменшення вартості виготовлення конструкцій за рахунок зниження витрати

металу та зменшення трудомісткості робіт;

4.

Можливість виготовлення

зварних виробів складної форми зі штампованих елементів замість кування або лиття;

5.

Можливість широкого

використання зварювання і різання при ремонті, де ці способи обробки

металу дозволяють швидко та з найменшими витратами відновлювати зношене або

несправне устаткування, і зруйновані спорудження;

6.

Здешевлення

технологічного устаткування, тому що відпадає необхідність у використанні

дорогих свердлильних, діропробивних верстатів і клепальних машин;

8.

Зменшення

виробничого шуму та поліпшення умов праці робітників.

Для створення

безпечних умов роботи зі зварювальними трансформаторами слід пам'ятати, що всі проводи і струмоведучі частини установок повинні мати

добру ізоляцію, їх корпуси, зварювальні кожухи вимикачів — надійно заземлені.

Зварювальник повинен мати щитки і шоломи з захисним склом, й брезентові

рукавиці, захисні окуляри, спецодяг і спецвзуття. Робоче місце зварювальника

має бути огороджене ширмами або знаходитися в спеціальних кабінах, забезпечених

приточно-витяжною вентиляцією і місцевими витяжними пристроями.

Особливо уважними слід

бути при експлуатації ацетиленових генераторів, кисневих балонів, іншої

газозварювальної апаратури. Недопустимим є витік газів із генераторів,

трубопроводів, балонів, кидання балонів та ін.

Зварювальний випрямляч

являє собою апарат, що перетворює змінний струм в постійний (пульсуючий) за

допомогою напівпровідникових вентилів.

Зварювальний випрямляч

складається з двох основних частин: трансформатора з пристроєм для регулювання

зварювального струму або напруги і випрямного блоку, зібраного за трифазною

мостовій схемі.

Зварювальні випрямлячі

збирають із напівпровідникових елементів, які проводять струм тільки в одному

напрямку. У зворотному напрямку напівпровідники практично не пропускають

електричний струм. Основні властивості напівпровідникового елемента

характеризуються такими параметрами:

Дві останні величини

характеризують техніко-економічні властивості напівпровідникового елемента, від

них залежить ККД випрямляча.

У зварювальних

випрямлячах використовують селенові і кремнієві вентилі. Селенові вентилі мають

менший ККД, але володіють більшою перевантажувальної здатністю, ніж кремнієві.

Тому селенові вентилі застосовують у випрямлячах як з падаючою, так і з

жорсткою характеристикою, а кремнієві - головним чином у випрямлячах з падаючою

характеристикою, де струм короткого замикання незначно перевищує робочий струм.

Кремнієві вентилі вимагають інтенсивного охолодження, тому випрямлячі

постачають вентиляторами.

Падаюча характеристика

в зварювальному випрямлячі створюється включенням в ланцюг реактивної котушки

або застосуванням трансформатора зі збільшеним магнітним розсіюванням. У

багатьох випрямлячах трансформатори мають рухливі первинні обмотки.

Зварювальний струм

регулюють за допомогою секціонованими обмоток трансформатора, спеціальним

дроселем насичення або зміною відстані між обмотками. При многопостопой системі

живлення для створення падаючої характеристики на кожному посту і регулювання

зварювального струму служать баластні реостати типу РБ.

Випускають однопостові

зварювальні випрямлячі з падаючими характеристиками: ВСС-120-4, ВСС-300-3,

ВД-102, ВД-302 - з селеновим вентилями; ВКС-120, ВКС-300, ВКС-500, ВКС-500 -1,

ВД-101, ВД-301, ВД-303, ВКСУ-500-2 - з кремнієвими вентилями.

Однопостові зварювальні

випрямлячі з жорсткими характеристиками: ЗС-200, ВС-300, ВС-500, ВДГ-500-2,

НД-600, ВС-1000, НД-1000-2, ІПП-120Г1, ІПП-300П, ІПП-500П, ІПП-1000П.

В універсальних

одіопостових випрямлячах ВО'-300 і ЗСУ-500 за допомогою дроселя насичення

можуть бути отримані жорсткі, пологопадаючі і крутоападаючі характеристики.

Отже, вони можуть служити джерелами живлення для автоматичного зварювання під

флюсом, зварювання в захисних газах та ручного дугового зварювання.

Багатопостові

зварювальні випрямлячі УКСМ-1000-1, ВДМ-1601, ВДМ-300г і ВМГ-5000 призначені

для харчування постів ручного дугового зварювання. У комплект кожного

випрямляча входять відповідно 6, 9, 18 і 30 баластних реостатів РБ-301.

Випрямлячі розраховані на роботу в закритих приміщеннях при температурі

навколишнього повітря від -40 до +40 ° С.

Розвиток технології зварювання і

наплавлення вимагало безперервного удосконалення джерел живлення. Розпочаті ще

в кінці ХІХ століття пошуки економічних конструкцій джерел живлення, що

забезпечили б стійке горіння дуги, спокійного без розбризкування перенесення

розплавленого металу з електрода у зварювальну ванну продовжується і нині.

Створено велику кількість різних генераторів, трансформаторів, випрямлячів і

пересувних зварювальних електростанцій з двигунами внутрішнього згоряння. В

значній мірі різноманіття джерел живлення викликане не лише технічними

міркуваннями, а й виробничими потребами.

Перші джерела живлення – генератори

постійного струму з баластним реостатом, включеними послідовно з дугою,

застосовуються до сьогодні та використовуються для одночасного живлення

декількох постів ручного дугового

зварювання. Дослідження перших винахідників джерел живлення для ручного

дугового зварювання були направлені на створення генераторів постійного струму,

що забезпечували б стійке горіння дуги без баластних реостатів, в яких

втрачається багато електроенергії, та отримання шву більш високої якості.

В середині 20-х років в

якості джерел струму поряд зі зварювальними перетворювачами почали

використовувати спеціальні трансформатори, а ще через десять років –

зварювальні випрямлячі.

Постійний струм в багатьох випадках дугового зварювання мав деякі суттєві

переваги перед змінним струмом, тому поряд з безперервним удосконаленням

електромашинних перетворювачів велись постійні пошуки інших більш удосконалених

типів перетворювачів змінного струму. Джерела живлення постійного струму дозволять отримати шов більш високої

якості, але вони складніші, дорогі і менш надійні. Зварювальні перетворювачі,

що застосовуються у наш час (ПД-305У2, ПД-502У2, ПСО-300-2У2, ПСГ-500-1У3 тощо)

являють собою електричну машину, яка об’єднує в одне ціле трифазний асинхронний

електродвигун і генератор постійного струму.

Для зварювання в польових умовах застосовують зварювальні агрегати

(АДД-303У1, АДД-304У1, АДД-3112У1 тощо), змонтовані на причепі. Генератор

постійного струму такого зварювального агрегату приводиться в обертання

двигуном внутрішнього згорання.

Технічна характеристика

багатопостового випрямляча ВКСМ-1000

Параметри

|

Тип випрямляча

|

ВКСМ-1000

|

|

Напруга живлячої

мережі, В

|

380

|

Номінальний

зварювальний струм (при Пр=100%), А

|

1000

|

Номінальна

зварювальна напруга, В

|

60

|

Напруга холостого

ходу, В

|

70

|

Коефіцієнт

потужності (cos φ)

|

0,9

|

ККД %

|

0,87

|

Маса, кг

|

650

|

Для живлення

електричної дуги постоянним током використовують зварювальні перетворювачі.

Зварювальний

перетворювач - це машина, що призначена для перетворення змінного струму в

постійний зварювальний струм.

Зварювальні перетворювачі можна розділити на такі групи:

за кількістю постів — на однопостові, призначені для живлення

однієї зварювальної дуги, і багатопостові — для одночасного живлення декількох

зварювальних дуг;

за способом установки — на стаціонарні, нерухомо встановлені

на фундаментах у зварювальних цехах, і пересувні, установлювані на рамах або

колесах;

за видом двигуна, що приводить в обертання генератор,- з

електричними двигунами змінного струму й із двигунами внутрішнього згоряння

(бензиновими й ін.);

за способом виконання — на однокорпусні і роздільні

(зварювальний генератор і двигун установлені на загальній рамі, а їхні вали

з'єднані спеціальними муфтами);

за формою зовнішньої статичної характеристики — з падаючими,

пологопадающими, жорсткими і комбінованими характеристиками.

Зварювальний перетворювач — установка, що складається зі

зварювального генератора і приводного електродвигуна.

Рис. 1. Зварювальний перетворювач ПСО-500: 1 – корпус, 2 –

електродвигун, 3 – вентилятор, 4 – котушка полюсів, 5 – якір генератора,

6 – колектор, 7 – струмознімач, 8 – маховик для

регулювання струму,

9 – зварювальні клеми, 10 – амперметр, 11 – пакетний

вимикач,

12 – коробка пускорегулюючої та контрольної апаратури

перетворювача

Обидві частини виготовлені в спільному корпусі.

Якір генератора і ротор двигуна знаходяться на спільному

валі, підшипники якого встановлені в кришках корпуса перетворювача.

На валу між електродвигунам і генератором знаходиться

вентилятор, призначений для охолодження агрегата під час роботи. Якір

генератора зібраний з тонких пластин електротехнічної сталі товщиною до 1 мм , в якому виготовлені

повздовжні пази для укладки ізольованих витків обмотки якоря.

Кінці обмотки якоря припаяні до відповідних пластин

колектора. На полюсах магнітів насаджені котушки з обмотками з ізольованого

дроту, що включаються в електричне коло генератора.

Генератор працює по принципу електромагнітної індукції. При

обертанні якоря його обмотка перетинає магнітні силові лінії магнітів, в

результаті чого в обмотках якоря виникає перемінний електричний струм, який за

допомогою колектора перетворюється в постійний; через щітки при нагрузці в

зварювальному колі струм тече з колектора до зажимів.

Пускорегулююча та контрольна апаратура знаходиться на корпусі

в спільній коробці.

Перетворювач включається пакетним вмикачем. Величина струму

збудження і режим роботи зварювального генератора плавно регулюється реостатів

колі незалежного збудження маховичком. За допомогою перемички, з’єднувальний

допоміжний зажим з одним із позитивних виводів від послідовної обмотки, можна

встановлювати зварювальний струм до 300, 500 А. Робота на токах більших 300,

500 А не рекомендується, тому що можливий перегрів машини і порушення системи

комутації. Величина зварювального струму вимірюється амперметром, шунт якого

включений в коло якоря генератора, вмонтований всередині корпуса перетворювача.

Обмотки генератора (ГСО-500 виготовляються з міді або

алюмінію. Алюмінієві шини армують мідними пластинками. Для захисту від раді, що

виникають під час роботи використовують ємнісний фільтр з двох конденсаторів.

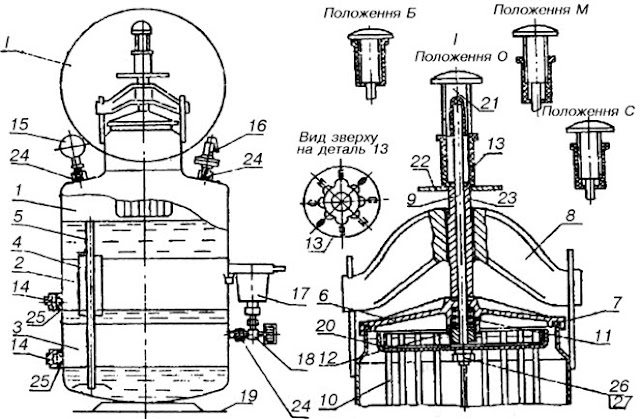

Ацетиленові генератори — це апарати, призначені для одержання ацетилену з карбіду кальцію за допомогою води (рис. 1).

Генератори поділяються на:

У даний час випускається багато ацетиленових генераторів, які відрізняються окремими вузлами. їх можна звести до двох типів: низького тиску системи ВК і ВВ та середнього тиску системи ВВ.

Ацетиленові генератори системи КВ мають високий коефіцієнт використання карбіду кальцію, забезпечують найкращі умови його розкладання, добре охолодження і промивання газу. Недоліком генераторів системи КВ є значні витрати води. Ця система використовується для генераторів великої продуктивності.

Ацетиленові генератори системи ВК простіші за конструкцією, витрачають менше води, здатні працювати на карбіді різної грануляції. Недоліком генераторів системи ВК є неповне розкладання карбіду кальцію і можливе перегрівання ацетилену в зоні реакції. Цю систему застосовують для пересувних генераторів.

Ацетиленові генератори системи ВВ надійні в експлуатації й зручні в користуванні. Недоліком цієї системи є перегрівання при припиненні відбору газу. Система ВВ використовується в пересувних генераторах низького і середнього тиску продуктивністю до 10 м3/год.

Рис.1. Схеми ацетиленових генераторів:

а — «карбід у воду»; б— «вода на карбід»; е — «сухого розкладання»; г — «витискання»; д — комбінована система «вода на карбід» і «витискання»;

1 — бункер або барабан з карбідом кальцію; 2 — реторта; 3 — система подачі води; 4 — газозбірник; 5 — спускання намулу; 6 — відбір газу

Для зварювання використовуються пересувні ацетиленові генератори, технічні характеристики яких наведено у табл. 1. і 2.

Табл. 1. Технічні характеристики пересувних генераторів ацетилену

Параметри

|

АСП-1,25-74

|

АСК-1-67

|

АСК-3-74

|

АСК-4-74

|

Найбільший тиск ацетилену, МПа

|

0,15

|

0,07

|

0,15

|

0,07

|

Завантаження карбіду кальцію, кг

|

3,5

|

22

|

50

|

50

|

Габаритні розміри, мм

|

420х380х 960

|

1525х900х 1540

|

1850х1350х 1715

|

2350х1350х 1715

|

Маса пустого генератора, кг

|

20

|

200

|

570

|

570

|

Допустиме завантаження дрібного СаС2, %

|

до 5 (2-25 мм)

|

до 25 (2-25 мм)

|

до 50 (15-25 мм)

|

до 50 (15-25 мм)

|

Табл. 2. Технічні характеристики ацетиленових генераторів

Марка генератора

|

Система генератора

|

Продуктивність, м3/год

|

Робочий тиск, МПа

|

Завантаження карбіду кальцію, кг

|

Розмір грудок карбіду кальцію, мм

|

Маса пустого генератора, кг

|

ГНВ-1,25 М

|

ВК і ВВ

|

1,25

|

0,0025-0,03

|

4,0

|

25x80

|

42

|

АНВ-1,25-72

|

ВК і ВВ

|

1,25

|

0,0025-0,03

|

4,0

|

25x80

|

42

|

АСМ-1-66

|

ВВ

|

1,25

|

0,01-0,03

|

4,0

|

25x80

|

42

|

АСМ-1,25-3

|

ВВ

|

1,25

|

0,01-0,07

|

2,2

|

25x80

|

18

|

ВАЗ-1-57

|

ВВ

|

1,25

|

0,02-0,06

|

4,0

|

25x80

|

26

|

АСВ-1,25

|

ВВ

|

1,25

|

0,01-0,07

|

3,0

|

25x80

|

19

|

ГРВ-1,25

|

ВК і ВВ

|

1,25

|

0,008-0,015

|

4,0

|

25x80

|

50

|

ГРВ-3

|

ВК і ВВ

|

3

|

0,015-0,03

|

8,0

|

25x80

|

110

|

Ацетиленовий генератор АСП-10 призначений для одержання газоподібного ацетилену з карбіду кальцію і води. Використовують для живлення ацетиленом апаратури газополуменевої обробки металів при температурі навколишнього середовища від -30 до +40°С.

За способом взаємодії карбіду кальцію з водою генератор відносять до типу К (контактний) в поєднанні процесу ВВ. Технічна характеристика генератора АСП-10 вказана в табл. 3.

Генератор забезпечує автоматичне регулювання кількості ацетилену та стійку роботу, продуктивністю в межах 0,3-1,65 м3/год (залежно від споживання ацетилену).

Запобіжний клапан КПА-1,25-77 відрегульований на відкривання при тиску 0,15+0,03 МПа (1,5+0,3 кгс/см2).

Табл. 3. Технічна характеристика генератора АСП-10

Параметри

|

Показники

|

Продуктивність, м3/год

|

1,5±10%

|

Робочий тиск, МПа (кгс/см2)

|

0,01-0,15 (0,1-1,5)

|

Завантаження карбіду кальцію, кг

|

До 3,2

|

Розмір грудок карбіду кальцію, мм

|

Від 25 до 80

|

Опір захисного пристрою потокові газу, мм. вод. ст.

|

Не більше 850

|

Габаритні розміри, мм

|

400x500x1000

|

Маса комплекту, кг

|

Не більше 16,5

|

Будова і принцип дії генератора АСП-10. У корпусі генератора (рис. 5) розташовані газоутворювач 1, витискач 2 і газозбірник (промивач) 3. Газоутворювач 1 з'єднаний з витискачем 2 переливним патрубком 4, а з газозбірником — трубкою 5.

Рис. 5. Генератор ацетиленовий АСП-10: 1 — газоутворювач; 2 — витискач; 3 — газозбірник (промивач); 4 — патрубок переливний; 5 — трубка переливна; 6 — кришка; 7 — прокладка; 8 — траверса; 9 — шток; 10 — кошик; 11 — кільце ущільнювальне; 12 — пробка; 13 — фіксатор; 14 — пробка; 15 — манометр; 16 — запобіжний клапан; 17 — захисний пристрій; 18 — вентиль; 19 — опора; 20 — коромисло; 21 — рукоятка-кнопка; 22 — рукоятка; 23 — втулка; 24 — прокладка; 25 — кільце ущільнювальне; 26 — гайка; 27 — шайба

Корпус закривається кришкою 6 і герметизується прокладкою 7, яка вставляється в паз кришки. Траверса 8 вставляється у вушко гаків. Обертанням втулки 23 за допомогою рукоятки 22 створюється зусилля притискання кришки до горловини. В кришку вмонтований рухомий шток 9 з коромислом 20, на яке підвішується завантажувальний кошик 10.

Герметизацію штока 9 забезпечує гумове ущільнювальне кільце 11, яке вставляється в гніздо кришки. Зусилля герметичного ущільнення забезпечується різьбовою пробкою 12. Фіксатор 13 має різні за глибиною внутрішні пази з позначками О, М, С і Б, що відповідає нульовому, малому, середньому і великому змочуванню кошика. Нижнє положення кошика здійснюється введенням рукоятки-кнопки 21 у паз Б фіксатора, верхнє — у паз О.

Таким чином, переставляючи рукоятку-кнопку в пази різної глибини фіксатора, регулюють глибину занурювання кошика, а значить і карбіду кальцію у воду.

Пробки 14 та ущільнювальні кільця 25 призначені для герметизації штуцерів зливання намулу (води) з витискача і промивача, причому для промивача штуцер є контрольно-зливним. На корпус генератора встановлюється манометр 15, запобіжний клапан 16, захисний пристрій 17 з вентилем 18.

При знятій кришці в газоутворювач заливається вода до кінця трубки 5, а в промивач — до отвору контролю рівня. Кришка з кошиком, завантаженим карбідом кальцію, встановлюється на горловину генератора.

Після герметизації кришки шток з кошиком опускається (з положення О рукоятка-кнопка переводиться в положення на фіксаторі С, М, або Б) і кошик занурюється у воду.

Ацетилен, який утворюється в результаті реакції карбіду кальцію з водою, по трубці 5 поступає в газозбірник, проходячи через шар води, охолоджується, промивається і через вентиль 18 і захисний пристрій 17 подається для споживання.

У випадку, коли зменшується відбір ацетилену і підвищується тиск у генераторі, вода з газоутворювача 1 перетискається у витискач 2, об'єм змоченого карбіду кальцію зменшується, тим самим зменшується газоутворення; при зниженні тиску проходить зворотний процес. Таким чином, газоутворення проходить в автоматичному режимі залежно від величини споживання ацетилену.

Застосування чотирипозиційного фіксатора дозволяє регулювати величину змочування карбіду кальцію в процесі роботи генератора вручну, фіксувати кошик над поверхнею води при встановленні кришки, виводити кошик із зони реакції при перервах у відборі ацетилену, що виключає непродуктивні втрати ацетилену і забруднення довкілля.

При збільшенні тиску в генераторі вище допустимого (робочого) спрацьовує запобіжний клапан 16, випускаючи ацетилен в атмосферу.

При регулюванні запобіжного клапана 16 необхідно витягнути вісь важеля, зняти важіль і шайбу та, обертаючи регулювальну гайку, встановити початок випускання газу при тиску 0,15+0,03 МПа (1,5+0,3 кгс/см2). Після цього надіти шайбу, важіль та встановити вісь важеля. Про проведені регулювання зробити запис у паспорті генератора.

Заходи безпеки при експлуатації генератора АСП-10:

1. Генератор установлюють у вертикальному положенні в такому місці, щоб виключити його падіння від ударів і поштовхів;

Орієнтовне завантаження карбіду кальцію залежно від необхідної тривалості роботи

Відбір газу, м3/год

Орієнтовне завантаження карбіду кальцію (кг)

10

20

30

40

50

60

0,3-0,35

0,3

0,45

0,65

0,85

1,0

1,2

0,4-0,6

0,4

0,6

0,9

1,2

1,5

-

0,7-1,0

0,5

1,0

1,5

2,0

2,5

-

1,1-1,5

1,0

2,0

3,0

3,2

-

-

Для виключення замулювання і місцевого перегріву карбіду кальцію тривалість роботи генератора при мінімально допустимому відборі газу (0,3 м3/год) не повинна перевищувати 60 хв.

Порядок роботи з АСП-10

1. Підвісити завантажений кошик на коромисло. При цьому шток повинен знаходитись у крайньому нижньому положенні (позиція фіксатора Б);

Заходи безпеки при експлуатації генератора АСП-10:

1. Генератор установлюють у вертикальному положенні в такому місці, щоб виключити його падіння від ударів і поштовхів;

2. Під час роботи необхідно слідкувати за тиском у генераторі та показами манометра або індикатора;

3. Якщо тиск у генераторі піднявся і наближається до 0,15 МПа (1,5 кгс/см2), необхідно зменшити змочування карбіду кальцію (перевести рукоятку-кнопку в позицію С, М або О). Якщо після цього тиск все ж таки досяг 0,15+0,03 МПа (175+0,3 кгс/см2), а запобіжний клапан не спрацював, скинути газ в атмосферу через пальник (різак) протягом 5-10 с;

4. Не допускається розрідження в генераторі, тому що можливе підсмоктування повітря через роз'ємні з'єднання і утворення вибухонебезпечної ацетилено-повітряної суміші. Розрідження може виникати не тільки в кінці роботи, коли вироблений весь карбід кальцію, але й при наявності в генераторі карбіду кальцію (при його зависанні або замулюванні), а також при відборі ацетилену в кількості, що перевищує максимальну продуктивність (1,65 м3/год);

5. При зниженні тиску в генераторі нижче 0,01 МПа (0,1 кгс/см2) перевести рукоятку-кнопку в позиції збільшення змочування С або Б;

6. Розвантажувати генератор необхідно після повного розкладання карбіду кальцію. Витягання кошика з нерозкладеним карбідом кальцію (виникло зависання або замулювання карбіду кальцію) можливе тільки після охолодження генератора протягом години і зниження тиску в ньому до атмосферного;

Забороняється:

· струшувати і гойдати генератор, який працює;

· робота генератора біля місць засмоктування повітря вентиляторами і компресорами, в приміщенні, де можливе виділення речовин (наприклад хлору), що утворюють з ацетиленом самовибухові суміші або легкоспалахувані речовини (сірка, фосфор);

· дозволяти навіть короткочасну разову роботу з обслуговування генератора особам, які не мають допуску;

· приступати до роботи на несправному генераторі;

· повторно використовувати воду після переробки карбіду кальцію (повторне використовування води сприяє замулюванню або перегріванню, що призводить до аварії);

· експлуатувати генератор без захисного пристрою, запобіжного клапана, манометра;

· залишати завантажений генератор без нагляду;

· працювати від одного генератора двом і більше газозварникам;

· застосовувати додаткові засоби при обертанні рукоятки 22 (див. рис. 5) для ущільнення кришки;

· розбирати і складати захисний пристрій без наступної перевірки на герметичність, опір потокові газу і здатність затримувати детонаційне горіння ацетилено-кисневої суміші.

Підготовка до роботи

Після розконсервування генератора необхідно:

· встановити на генератор вентиль, захисний пристрій, запобіжний клапан, манометр або індикатор;

· перевірити надійність кріплення коромисла до рухомого штока кришки;

· підтягнути пробку 12 (див. рис. 5); при цьому шток повинен переміщатися відносно кришки з невеликим зусиллям;

· змастити шток і всі різьбові з'єднання генератора мастилом.

Залити воду в генератор у такій послідовності:

· зняти пробку 14 промивача;

· залити воду в горловину до рівня контрольно-зливного штуцера у промивачі;

· ущільнити з допомогою пробки 14 і кільця 25 штуцер промивача;

· при порушенні послідовності заповнення генератора водою нормальна робота не гарантується.

Під час заповнення водою забороняється струшувати і гойдати генератор.

Карбід кальцію завантажують у сухий кошик рівними шарами без утрамбовування і струшування. Кількість карбіду кальцію повинна відповідати витратам ацетилену і наміченій тривалості роботи.

Орієнтовне завантаження карбіду кальцію залежно від необхідної тривалості роботи

Відбір газу, м3/год

|

Орієнтовне завантаження карбіду кальцію (кг)

при тривалості роботи, хв

| |||||

10

|

20

|

30

|

40

|

50

|

60

| |

0,3-0,35

|

0,3

|

0,45

|

0,65

|

0,85

|

1,0

|

1,2

|

0,4-0,6

|

0,4

|

0,6

|

0,9

|

1,2

|

1,5

|

-

|

0,7-1,0

|

0,5

|

1,0

|

1,5

|

2,0

|

2,5

|

-

|

1,1-1,5

|

1,0

|

2,0

|

3,0

|

3,2

|

-

|

-

|

Для виключення замулювання і місцевого перегріву карбіду кальцію тривалість роботи генератора при мінімально допустимому відборі газу (0,3 м3/год) не повинна перевищувати 60 хв.

Для забезпечення надійного запуску генератора при відборі ацетилену в межах 1,1-1,5 м3/год необхідно, щоб перший шар завантаженого в кошик карбіду кальцію складався з грудок розміром не більше 50 мм.

При відборі ацетилену в межах 0,3-1,0 м3/год рекомендується фіксувати рукоятку-кнопку в пазах М і С, а при відборі в межах 1,1-1,5 м3/год — в пазах С і Б.

Порядок роботи з АСП-10

1. Підвісити завантажений кошик на коромисло. При цьому шток повинен знаходитись у крайньому нижньому положенні (позиція фіксатора Б);

2. Перевести шток у крайнє верхнє положення (позиція фіксатора О);

3. Опустити кошик у горловину і, обертаючи рукоятку 22, ущільнити кришку 6 (див. рис. 5);

4. Відтягнути важіль клапана для попередження прилипання мембрани і потім відпустити його;

5. Відпустити шток. Позицію фіксатора вибрати відповідно до відбору ацетилену;

6. Після стабілізації тиску відкрити вентиль 18;

7. Продути ацетиленом шланг і зварювальний інструмент протягом 0,5-1 хв;

8. Запалити пальник (різак);

9. При перервах у відборі ацетилену встановити шток у крайнє верхнє положення (позиція фіксатора О) і через 15-30 с закрити вентиль 18;

10. Після перерви відкрити вентиль 18, запалити пальник і опустити кошик;

11. Після повного розкладання карбіду кальцію (визначається за тиском) виконати перезарядку генератора. Для цього необхідно встановити шток у крайнє верхнє положення (О), закрити вентиль 18, скинути залишок ацетилену через запобіжний клапан в атмосферу. Потім зняти кришку, від'єднати кошик, промити і просушити його без застосування вогню. Злити намул і воду з генератора, промити його і підготовити до нового запуску;

12. При роботі генератора в зимових умовах необхідно попередньо підігріти до плюсових температур вентиль, захисний пристрій, запобіжний клапан і манометр. Відігріти і продути від конденсату шланг. Не допускати перерви у відборі ацетилену. Перед кожною перезарядкою і після закінчення роботи зняти вентиль, захисний пристрій і продути їх через вхідні штуцери для видалення конденсату;

13. Після закінчення роботи промити кошик, газоутворювач, витискач і промивач від намулу, злити конденсат з шланга;

14. Зберігати генератор з розгерметизованою горловиною і контрольно-зливними отворами;

15. Захисний пристрій (без вентиля) після п'яти спрацювань (затримання детонаційного горіння ацетилено-кисневої суміші) замінюють новим;

16. Після кожного спрацювання захисного пристрою необхідно від'єднати його від вентиля і через ніпель витиснути заклинений клапан за допомогою неіскроутворюючого (наприклад, латунного) прутка діаметром 5 мм.

При роботі з газовим полум'ям можуть виникати зворотні удари, тобто проникання вибухової хвилі і полум'я в трубопроводи і шланги, що підводять горючі гази. Це може призвести до вибуху ацетиленового генератора.

Запобіжні затвори перешкоджають попаданню в генератор полум'я при зворотному ударі. Вони поділяються на водяні і сухі (табл. 2.7). Водяні затвори бувають відкритого (для генераторів низького тиску) і закритого типу (для генераторів середнього тиску). Принцип дії полягає в тому, що вибухова хвиля і полум'я рухаються назустріч потокові горючого газу і виводяться в атмосферу або гасяться всередині затвору. Після кожного зворотного удару треба перевіряти рівень води в затворі.

Для газів-замінників ацетилену використовують водяні затвори тільки закритого типу або зворотні запобіжні клапани. Перед роботою у водяному затворі низького тиску відкритого типу (рис. 1) через воронку 5 наливається вода до рівня контрольного крана 7. По газопідвідній трубці 2 ацетилен проходить униз, виходить через отвір, розсікається диском 8, проходить через шар води і виходить з ніпеля 6. Коли виникає зворотний удар, вибухова хвиля попадає з ніпеля б у газовий простір затвору, тисне на воду і разом з частиною води виходить в атмосферу через зазор між газопідвідною 2 і запобіжною 3 трубами.

У трубу 2 вибухова хвиля проникнути не може, тому що труба заповнена водою, і хвиля безперешкодно проходить в атмосферу, як тільки звільниться від води нижній кінець запобіжної труби 3. Для того, щоб нижній кінець запобіжної труби 3 при зворотному ударі швидше звільнявся від води, необхідний шар води h. Тому затвор слід заповнити водою до рівня контрольного крана. Дно 1 під'єднане до корпусу 4, щоб можна було періодично чистити затвор.

Водяний затвор середнього тиску закритого типу через наливний штуцер 2 заливають водою до рівня контрольного крана 3. При нормальній роботі ацетилен проходить по трубці б через зворотний клапан 5, піднімаючи кульку в корпус 7 через шар води і через ніпель 1 до пальника.

Рис. 1. Водяний затвор низького тиску відкритого типу:

1 — дно; 2, 3 — газопідвідна і запобіжна труби; 4 — корпус; 5 — воронка; 6 — ніпель; 7 — контрольний кран; 8 — диск

При зворотному ударі вибухова хвиля тисне на воду, зворотний клапан 5 закривається і перешкоджає доступу води і вибухової хвилі в газовідвідну трубку 6. Одночасно вибухова хвиля гаситься, проходячи вузький зазор між стінкою корпусу затвору і диском-відбивачем 8. Зливають воду через штуцер 4.

Перевага сухих запобіжних затворів (рис. 3) полягає в тому, що їх можна експлуатувати за будь-якої температури навколишнього середовища. Газ через ніпель 1 проходить у затвор, своїм тиском відтискає мембрану 8 від штоку 15 і через вихідний ніпель подається в пальник.

При зворотному ударі вибухова хвиля полум'я гаситься на відбійнику 9, а полум'я — в полум'ягасному елементі 4. Мембрана 8 притискається тиском полум'я до штоку 15 і закриває доступ горючого газу в корпус затвору. Під тиском горючого газу мембрана 8 тисне на шток 15, який переміщується вниз, внаслідок чого під впливом пружини 12 клапан 14 закриває вхідний отвір для доступу газу в затвор.

При зворотному ударі вибухова хвиля полум'я гаситься на відбійнику 9, а полум'я — в полум'ягасному елементі 4. Мембрана 8 притискається тиском полум'я до штоку 15 і закриває доступ горючого газу в корпус затвору. Під тиском горючого газу мембрана 8 тисне на шток 15, який переміщується вниз, внаслідок чого під впливом пружини 12 клапан 14 закриває вхідний отвір для доступу газу в затвор.

Аналогічна будова і принцип дії запобіжного затвора середнього тиску ЗСМ-1. Технічні характеристики запобіжних затворів наведено в табл. 1.

Табл. 1. Запобіжні затвори для захисту зварювальних постів

Параметри

|

Марка

| ||

ЗСП-8

|

ЗСУ-1

|

ЗСГ-3,2

| |

Тип

|

Рідинний

|

Сухий

|

Сухий

|

Пропускна здатність ацетилену, м3/год

|

3,2

|

3,2

| |

Найбільший робочий тиск на вході, МПа

|

0,07

|

0,15

|

0,15

|

Опір потокові газу, КПа

|

0,006

|

0,02

|

0,01

|

Габаритні розміри, мм

|

260x165x180

|

85x80x180

|

80x80x120

|

Маса, кг

|

5,7

|

1,9

|

1,1

|

Рис. 2. Схема сухого затвору ЗСЗ-1:

1 — корпус; 2 — кришка; 3 — відбійник; 4 — шток; 5, 7 — пружини; 6 — клапан; 8, 22 — шпильки; 9, 14, 23, 24 — кільця; 10, 11 — прокладки; 12 — ущільнювач; 13 — шток; 15 — мембрана; 16 — втулка фіксатора; 17, 21 — шайби; 18 — ніпель; 19 — гвинт; 20, 26 — гайки; 25 — кулька; 27 — полум'ягасний елемент; 28 — пломба; 29 — дріт

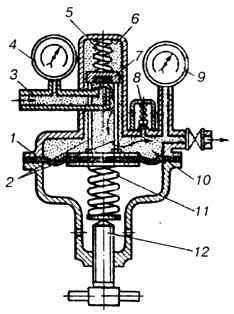

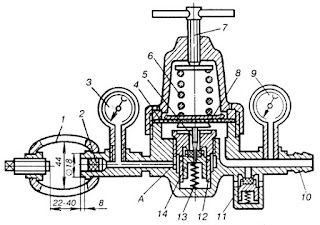

Редуктор призначений для пониження тиску газу до робочого та автоматичного підтримування заданого робочого тиску постійним. Газ надходить у редуктор з балона або розподільного трубопровода.

Корпуси редукторів фарбують у той же колір, що й балони.

Ацетиленовий редуктор за принципом дії подібний до кисневого, але відрізняється способом під'єднання до вентиля балона. Редуктори класифікують:

· за принципом дії (прямої і зворотної);

· за пропускною здатністю;

· за робочим тиском газу;

· за видом газу (ацетиленові, кисневі, метанові, пропан-бутанові);

· за кількістю камер (одно- і двоступеневі);

· за призначенням (балонні, сіткові, рампові, магістральні, універсальні).

У редукторах прямої дії — падаюча характеристика, тобто робочий тиск у міру витрат газу знижується, а в редукторах зворотної дії — зростаюча характеристика, тобто при зменшенні тиску газу в балоні робочий тиск підвищується.

У редукторах зворотної дії стиснений газ із балона поступає в камеру високого тиску 8 і перешкоджає відкриванню клапана 9. Для передачі газу в пальник або різак необхідно обертати за годинниковою стрілкою регулювальний гвинт 2, який вкручується в кришку 1. Гвинт стискає натискну пружину 3, яка в свою чергу вигинає гнучку гумову мембрану догори. При цьому передавальний диск зі штоком стискає зворотну пружину 7, піднімаючи клапан 9, який відкриває отвір для проходження газу в камеру низького тиску 13. Відкриванню клапана перешкоджає не тільки тиск газу в камері високого тиску, але й пружина 7, яка має меншу силу, ніж пружина 3. Коли відбір газу зменшиться, то тиск у камері низького тиску підвищиться, натискна пружина 3 буде стискатися і мембрана 4 випрямиться. При цьому передавальний диск з штоком 5 опуститься і редукуючий клапан 9 під дією пружини 7 прикриє сідло клапана 10, зменшуючи подачу газу в камеру низького тиску.

Тиск у камері низького тиску 13 вимірюють манометром 11, а в камері високого тиску 8 — манометром 6. Якщо тиск у робочій камері підвищиться понад норму, то за допомогою запобіжного клапана 12 відбудеться викид газу в атмосферу.

Для підтримання робочого тиску з підвищеною точністю використовують двокамерні редуктори, в яких тиск газу зменшується поступово в двох камерах редукування, розташованих послідовно. Ці редуктори менш схильні до заморожування, але більш складні за конструкцією.

У редукторах прямої дії газ через штуцер 3, потрапляючи в камеру високого тиску 6 і діючи на клапан 7, намагається відкрити його (а в редукторах зворотної дії — закрити). Редукуючий клапан 7 притискається до сідла запірною пружиною 5 і перешкоджає доступу газу високого тиску. Мембрана 1 намагається відвести клапан 7 від сідла і відкрити доступ газу високого тиску в камеру низького тиску 10. Із зовнішньої сторони на мембрану через натискний гвинт 12 діє натискна пружина 11, яка намагається відкрити клапан 7, а з внутрішньої сторони камери на мембрану тисне редукований газ низького тиску, що протидіє пружині.

Рис. 1. Схема редуктора зворотної дії:

1 — кришка; 2 — регулювальний гвинт; З — пружина; 4 — мембрана; 5 — передавальний диск зі штоком; 6, 11 — манометри;

7 — зворотна пружина; 8 — камера високого тиску; 9 — редукуючий клапан; 10 — сідло клапана; 12 — запобіжний клапан;

13 — камера низького тиску

При зменшенні тиску в робочій камері натискна пружина 11 розпрямляється і клапан з допомогою штоків 2 відходить від сідла, при цьому проходить збільшення подачі газу в редуктор. При збільшенні тиску в робочій камері 10 натискна пружина 11 стискується, клапан підходить ближче до сідла і подача газу в редуктор зменшиться.

Робочий тиск визначається натягом натискної пружини 11. При викручуванні регулювального гвинта 12 і послабленні натискної пружини 11 знижується робочий тиск і, навпаки, при вкручувані гвинта стискається пружина 11 і проходить підвищення робочого тиску газу. Для контролю тиску, встановлені манометри 4 і 9 та запобіжний клапан 8.

Одноступеневий кисневий редуктор випускають відповідно до ГОСТу 6268-78. Поєднується до балона накидною гайкою 15. Газ, проходячи через фільтр 14, попадає в камеру високого тиску А. При обертанні регулювального гвинта 4 за годинниковою стрілкою зусилля натискної пружини 5 передається через натискний диск 2, мембрану 6 і штовхач З на редукуючий клапан 12, який, переміщуючись, відкриває прохід газу через утворений зазор між клапаном 12 і сідлом 10 у робочу камеру Б. Редукуючий вузол (сідло 10, клапан 12, пружина 13 і фільтр 11) виконаний у вигляді самостійного вузла.

Тиск контролюється манометрами 1 і 7. На корпусі редуктора встановлений запобіжний клапан 9. Відбір газу здійснюється через ніпель 8.

У двоступеневих кисневих редукторах ДКД-8-65 для зварювання і ДКД-15-65 для різання, зниження тиску газу проходить при двоступеневому розширенні газу.

Редуктор під'єднується до балона накидною гайкою 2 (варіант І — у редукторах ДКД-8-65 накидною гайкою; варіант II — у редукторах ДКД-150-65 хомутом 1). Газ, пройшовши фільтр 3, попадає в першу ступінь редукування — камеру А. Тиск в камері А контролюється манометром 4. Натискна пружина 19 робочої камери першого ступеня редукування під впливом регульованого ковпака 20 знаходиться в стиснутому стані і через диск 21, мембрану 22 і штовхач 18 відтискає клапан від сідла. Газ, проходячи через зазор між клапаном 17 і сідлом 16, понижує тиск і поступає в другу ступінь редукування. Тиск у камері другого ступеня редукування Б встановлюється регулювальним гвинтом 8 і контролюється манометром 11. При обертанні гвинта 8 за годинниковою стрілкою натискна пружина 7 через диск 6, мембрану 5, штовхач 9 відтискує клапан 14 від сідла 10 і газ через утворений зазор подається у робочу камеру Б, де розширюється до необхідного тиску і поступає в пальник. У випадку припинення відбору газу тиск у камері Б. через мембрану 5 відтисне пружину 7, а запірна пружина 15 притисне клапан до сідла і припинить подачу газу. При цьому тиск у камері А також збільшиться і відтисне пружину 19, а запірна пружина 23 притисне клапан до сідла. На корпусі редуктора встановлений запобіжний клапан 13, з'єднаний з робочою камерою А. Відбір газу здійснюється через ніпель 12.

Рис. 2. Схема редуктора прямої дії:

1 — мембрана; 2 — штоки; 3 — штуцер;

4, 9 — манометри; 5 — запірна пружина; 6 — камера високого тиску; 7 — редукуючий клапан; 8 — запобіжний клапан; 10 — робоча камера; 11 — натискна пружина; 12 — регулювальний гвинт

1,7 — манометри; 2 — натискний диск; 3 — фільтр;

4 — регулювальний гвинт; 5 — натискна пружина; 6 — мембрана;

8 — ніпель; 9 — запобіжний клапан; 10 — сідло; 11 — фільтр;

12 — клапан; 13 — пружина; 14 — фільтр; 15 — накидна гайка;

А — камера високого тиску; Б — камера робочого тиску

Ацетиленовий редуктор ДАП-1-65 призначений для зниження тиску ацетилену, який подається з балона.

Редуктор під'єднується до вентиля балона хомутом 1. Газ через фільтр 2 попадає в камеру високого тиску А. При обертанні регулювального гвинта 7 за годинниковою стрілкою зусилля натискної пружини 6 передається через мембрану 4, натискний диск 8 і штовхач 5 на редукуючий клапан 14. Газ проходить через утворений зазор між клапаном і сідлом 12. На корпусі редуктора в робочій камері встановлюється запобіжний клапан 11. Тиск у балоні контролюється манометром З, в робочій камері — манометром 9. Відбір газу здійснюється через ніпель 10.

1 — хомут; 2 — фільтр; 3, 9 — манометри; 4 — мембрана; 5 — штовхач; 6 — натискна пружина; 7 — регулювальний гвинт; 8 — натискний диск; 10 — ніпель; 11 — запобіжний клапан; 12 — сідло; 13 — пружина; 14 — редукуючий клапан; А — камера високого тиску

Для підведення газу до пальників або різаків використовують спеціальні рукави, виготовлені з вулканізованої гуми з однією або двома тканинними прокладками.

Шланги розраховані для роботи при температурі навколишнього середовища від +50 до -35°С. Для роботи при нижчих температурах використовують шланги з морозостійкої гуми, яка витримує температуру до -65°С.

Рукави виготовляють з внутрішнім діаметром 6 мм, 9, 12 і 16 мм.

Довжина рукавів має бути не більше 20 м і не менше 4,5 м. Довжина стикових ділянок має становити не менше 3 м, при монтажних роботах допускається довжина до 40 м.

Рукави на ніпелях пальників і між собою кріплять спеціальними хомутами або м'яким відпаленим дротом.

Табл. 4. Рукави для газового зварювання і різання

Показники

|

Тип рукава

| ||

І

|

II

|

III

| |

Речовина

|

Ацетилен, пропан, бутан, міський газ

|

Рідке паливо

|

Кисень

|

Робочий тиск, МПа

|

0,63

|

0,63

|

2

|

Колір зовнішнього шару

|

Червоний

|

Жовтий

|

Синій

|

Примітка: замість суцільного фарбування може бути кольорова смужка. Рукави всіх типів, призначені для районів з холодним і тропічним кліматом, можуть бути пофарбовані в чорний колір.

Зварювальний пальник призначений для змішування горючого газу або парів рідини з киснем і одержання зварювального полум'я. Кожний пальник має пристрій, що дозволяє регулювати потужність, склад і форму полум'я.

Пальники поділяють:

· за способом подачі горючого газу і кисню в змішувальну камеру — інжекторні та безінжекторні;

· за родом горючого газу — ацетиленові, для га-зів-замінників, для рідкого пального і водневі;

· за призначенням — універсальні (зварювання, різання, паяння, наплавлення) і спеціалізовані (виконання однієї операції);

· за числом полум'я — одно- та багатополуменеві;

· за потужністю полум'я — малої (витрати ацетилену 25-400 дмз/год), середньої (400-2800 дм3/год), великої (2800-7000 дм3/год);

· за способом застосування — ручні й машинні.

Рис. 1. Будова інжекторного пальника: 1, 16 — кисневий і ацетиленовий ніпелі; 2 — рукоятка; 3, 15 — киснева і ацетиленова трубки; 4 — корпус; 5, 14 — кисневий і ацетиленовий вентилі; 6 — ніпель наконечника; 7 — мундштук; 8 — мундштук для пропан-бутано-кисневої суміші; 9 — штуцер; 10 — підігрівач; 11 — трубка горючої суміші; 12 — змішувальна камера; 13 — інжектор; а, б — діаметри вихідного каналу інжектора і змішувальної камери; в — зазор між інжектором і змішувальною камерою; г — бокові отвори в штуцері 9 для нагрівання суміші; д — діаметр отвору мундштука; / — ацетиленокисневий; // — пропан-бутано-кисневий

Інжектор 13 — циліндрична деталь з центральним каналом малого діаметра — для кисню і з радіально розташованими каналами — для ацетилену. Інжектор вкручується у змішувальну камеру наконечника і знаходиться між змішувальною камерою і газо-підвідними каналами корпусу пальника. Він призначений для створення розрідженого стану кисневим струменем і засмоктування ацетилену. Розрідження досягається завдяки високій швидкості (300 м/с) кисневого струменя.

У змішувальній камері кисень перемішується з ацетиленом і суміш подається через ніпель наконечника 6 у канал мундштука. Горюча суміш виходить із мундштука з швидкістю 100-140 м/с і при запалюванні утворює ацетилено-кисневе полум'я.

Конструкція пропан-бутано-кисневих пальників відрізняється від ацетилено-кисневих тим, що перед мундштуком розміщений пристрій 10 (рис. 1) для підігрівання пропан-бутано-кисневої суміші. Додаткове нагрівання необхідне для підвищення температури полум'я. Звичайний мундштук замінюється мундштуком зміненої конструкції.

У безінжекторних пальниках (рис. 2) горючий газ і кисень подаються приблизно під однаковим тиском (0,5-1,0 кг/см2). В них відсутній інжектор, який замінений простим змішувальним соплом. Кисень через ніпель 4, регулювальний вентиль 3 і спеціальні дозуючі канали подається в змішувач пальника. Аналогічно через ніпель 5 і вентиль 6 у змішувач подається й ацетилен. Із змішувальної камери горюча суміш, проходячи по трубці наконечника 2, виходить з мундштука 1 і, згораючи, утворює зварювальне полум'я. Швидкість витікання горючої суміші повинна дорівнювати швидкості горіння. Якщо швидкість витікання більша за швидкість горіння, то полум'я відривається від пальника і гасне. Коли швидкість витікання суміші менша за швидкість горіння, то суміш загорається всередині наконечника. Тому безінжекторні пальники працюють тільки на пальному середнього тиску.

Рис. 2. Схема безінжекторного пальника: 1 — мундштук; 2 — трубка наконечника; 3 — кисневий вентиль; 4 — кисневий ніпель; 5 — ацетиленовий ніпель; 6 — ацетиленовий вентиль

У випадку, коли необхідно почергово виконувати зварювання та різання металів, рекомендують використовувати газозварювальні комплекти.

Зварювальні пальники повинні бути прості й зручні в експлуатації, забезпечувати безпеку роботи, стійке горіння полум'я, змішувати гази в необхідній пропорції, подавати гази до місця утворення полум'я (мундштука).

Зварювальні пальники повинні бути прості й зручні в експлуатації, забезпечувати безпеку роботи, стійке горіння полум'я, змішувати гази в необхідній пропорції, подавати гази до місця утворення полум'я (мундштука).

Спеціалізовані пальники

На відміну від універсальних пальників спеціалізовані призначені для виконання однієї технологічної операції: наплавлення, нагрівання, паяння, поверхневого очищення, випрямляння та ін.

Пальники типу ГН-4 (рис. 3) призначені для наплавлення гранульованих самофлюсуючих порошкових сплавів хром-бор-нікелевої основи або інших на нові або відновлювані поверхні деталей.

Розміри гранул порошку становлять 40-100 мкм.

Гази подаються в пальники ГН-1 і ГН-2 гумотканинними рукавами з внутрішнім діаметром 6,3 мм у ГН-3 і 9 мм у ГН-4.

Відмінність пальників ГН від універсальних полягає у наявності дозатора порошку з бункером і важільного механізму подачі порошку.

Рис. 3. Пальник ГН-4: 1 — вентиль подачі кисню; 2 — вентиль ацетиленовий; 3 — вентиль кисневий; 4 — ствол; 5 — дозатор; 6 — наконечник

Багатополуменеві пальники (рис. 4) використовуються для механізованого паяння, нагрівання та очищення. Вони безінжекторні, потужністю 10-20 м3/г горючого газу. Працюють на ацетилені і газах-замінниках (природному газі або пропан-бутані). Підвищена потужність багатополуменевих пальників вимагає суворого виконання вимог інструкції з експлуатації.

Пальники ГЕП-2 призначені для зварювання пластмас газовим теплоносієм (нагрітим повітрям, азотом або іншими інертними газами) з використанням присаджувального матеріалу.

Теплоносій нагрівається нагрівним елементом, який розміщений у пальнику.

Рис. 4. Спеціалізовані пальники: а — ГВП-5 для паяння: 7 — змінний наконечник; 2 — змішувальна камера; з — ствол; б — ГВ-1 для нагрівання: 1 — ствол; 2 — наконечник; З — стабілізатор; в — ГАО-2 для очищання: 1 — ствол; 2 — наконечник; З — мундштук

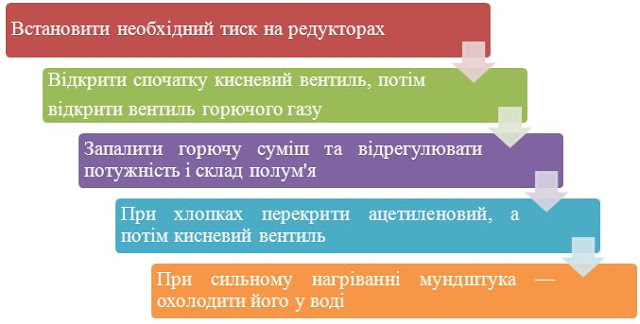

Правила користування пальниками

У пальниках проходить точне змішування горючого газу з окиснювачем (киснем і повітрям) із утворенням полум'я необхідного складу і форми. Тому для забезпечення високої якості зварювальних робіт необхідно, щоб пальник знаходився у справному стані. Це дуже важливо, оскільки використовувані гази можуть утворювати вибухонебезпечні суміші.

Правила користування пальниками

У пальниках проходить точне змішування горючого газу з окиснювачем (киснем і повітрям) із утворенням полум'я необхідного складу і форми. Тому для забезпечення високої якості зварювальних робіт необхідно, щоб пальник знаходився у справному стані. Це дуже важливо, оскільки використовувані гази можуть утворювати вибухонебезпечні суміші.

При користуванні пальниками необхідно дотримуватися вимог безпеки праці.

Не допускається експлуатація несправних пальників. Перед роботою з пальником, зварнику слід ознайомитися з інструкцією по експлуатації. Зварник повинен знати будову пальника, вміти виявляти несправності і швидко їх усувати.

Штуцери і гайки для під'єднання рукавів мають ліву різьбу і мітки, а маховички напис «Горючий газ», «Кисень».

Всі метали можна розділити на дві великі групи — чорні та кольорові метали.

Чорні метали найчастіше мають темно-сірий колір, велику щільність (крім лужно-земельних), високу температуру плавлення, відносно високу твердість. Найбільш типовим металом цієї групи є залізо.

Кольорові метали найчастіше мають характерне забарвлення: червоне, жовте і біле. Володіють великою пластичністю, малою твердістю, відносно низькою температурою плавлення. Найбільш типовим елементом цієї групи є мідь.

Сплави металів відіграють велику роль, так як вони мають вищі механічні і технологічні властивості, ніж їхні складові компоненти чисті метали.

Металевими сплавами називають речовини, які складаються не менше, як з двох компонентів і одним з них обов’язково повинен бути метал.

Компонентами називають хімічні елементи або їх сполуки у складі сплаву. За кількістю компонентів сплави поділяють на подвійні, потрійні і т.д.

Характеристики сталей

Сталями називають сплав заліза з вуглецем, вміст якого становить від 0,01% до 2,14%. Практично випускають сталі з вмістом вуглецю до 1,5%. Крім вуглецю в сталях є марганець, кремній, сірка і фосфор.

Залежно від вмісту вуглецю сталі поділяють на низько- (до 0,25%С), середньо- (0,25-0,6%) і високовуглецеві (0,6-1,5%).

Для виготовлення зварних конструкцій використовують вуглецеву сталь звичайної якості, яку згідно ГОСТу 380-88 випускають таких марок: СтО, Стікп, Стіпс, Ст2кп, Ст2пс, Ст2сп, СтЗпс, СтЗсп, СтЗГпс, СтЗГсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Стбпс, Стбсп.

Цифри в позначках марок означають порядковий номер, індекси кп, пс і сп — ступінь розкиснення, Г — підвищений вміст марганцю (близько 1%). Із збільшенням номера марки від Ст1 до Ст6 вміст вуглецю в сталі зростає від 0,06-0,12 до 0,38-0,49%. Тому сталі з вищими номерами марок мають більшу міцність і твердість, але меншу пластичність. У сталі Ст0 вміст вуглецю не перевищує 0,23%.

Якісні вуглецеві конструкційні сталі застосовують для виготовлення відповідальних зварних конструкцій. Відповідно ГОСТу 1054-74 їх позначають двозначними цифрами, які означають вміст вуглецю в сотих частках відсотка:

· низьковуглецеві: 05,05 кп, 08,08 кп, 10 пс,...25;

· середньовуглецеві: 30,...55, 58 (55 пп);

· високовуглецеві: 60,...85.

При підвищеному вмісті марганцю в позначення вводять букву Г. Леговані сталі крім постійних елементів містять спеціально введені для одержання необхідних властивостей легуючі елементи. Залежно від вмісту легуючих елементів сталі поділяють на:

· низьколеговані (до 3% легуючих елементів);

· середньолеговані (від 3 до 10% легуючих елементів);

· високолеговані (більше 10% легуючих елементів).

Леговані сталі позначають цифрами, які вказують вміст вуглецю в сотих частках відсотка і буквами, що вказують легуючі елементи. Цифри після букв указують середній вміст елемента у відсотках. Якщо вміст елемента менше 1%, то цифри за буквою не ставлять. Буква А в кінці марки означає, що сталь високоякісна, а буква Ш — особливо високоякісна і вміст шкідливих домішок (сірки і фосфору) мінімальний.

Наприклад: 08Х13-Ш — вміст вуглецю 0,08%, хрому — 13%, Ш — особливо високоякісна.

Легуючі елементи позначають так:

Б — ніобій, К — кобальт, Ш — магній,

В — вольфрам, С — кремній, А — азот,

Д — мідь, Ф — ванадій, Л — берилій,

М — молібден, Т — титан, Р — бор,

Н — нікель, Ю — алюміній, П — фосфор,

Г — марганець, X — хром, Ц — цирконій.

Залежно від марки статей торці фарбують у такий колір:

· червоний і зелений — Ст0, БСт0, Ст1;

· білий і чорний — БСт1, Ст2, БСт2;

· жовтий — ВСт2, Ст3, БСт3, ВСт3;

· червоний — Ст4, БСт4;

· чорний — ВСт4, Ст5, БСт5;

· синій — ВСт5, Ст6, БСт6:

· білий - 08, 10, 15, 20;

· білий і жовтий — 25, 30, 35, 40;

· білий і коричневий — 45,...85;

· коричневий — 15Г,...40Г;

· зелений і жовтий — хромисті;

· коричневий і синій — марганцеві;

· жовтий і чорний — хромонікелеві;

· зелений і фіолетовий — хромомолібденові;

· алюмінієвий і червоний — високолеговані хромонікелеві;

· алюмінієвий і синій — високолеговані хромонікелетитанові.

Кольори мінливості при нагріванні сталі

Температура , С

|

Колір свічення при нагріванні

|

1300

|

Сліпучо - білий

|

1200

|

Яскраво - жовтий

|

1100

|

Світло - оранжевий

|

1000

|

Оранжевий

|

900

|

Червоний

|

850

|

Яскраво - червоний

|

800

|

Вишнево - червоний

|

700

|

Темно - вишнево - червоний

|

600

|

Темно - червоний (початок свічення)

|

Зварювальна

дуга повинна мати певні технологічні умови, які забезпечать її стійке горіння,

швидке запалювання, малу чутливість до змін її довжини в певних межах, швидке

вторинне збудження після обриву, необхідне проплавлення основного металу.

Умови

запалювання і стійкого горіння дуги багато в чому залежать від таких складових,

як склад обмазки при зварюванні штучними електродами, пряма або зворотна

полярність при зварюванні на стабільному струмі, вид струму (змінний чи

постійний), температура навколишнього середовища, діаметр електрода.

Для

запалювання дуги потрібно напруга більше по величині, ніж напруга для горіння

дуги. Напруга, що підводиться від джерела живлення до електродів при

розімкнутого зварювального ланцюга, є напругою холостого ходу. При зварюванні

на постійному струмі напруга холостого ходу не перевершує 90 В, а на змінному

струмі - 80 В. У момент горіння, дуги напруга, що подається від джерела

живлення, значно знижується і досягає величини, необхідної для сталого горіння

дуги. У ході горіння дуги струм і напруга знаходяться в певній залежності.

Залежність напруги дуги від струму в зварювального ланцюга, за умови постійної

довжини дуги, називають статичної вольт-амперної характеристики дуги.

Запалювання дуги здійснюється шляхом

короткочасного торкнутися кінцем електрода до виробу. Внаслідок протікання

струму короткого замикання і наявності контактного опору торець електрода

швидко нагрівається до високої температури і після відриву електрода під дією

термо-і автоелектронної емісії відбувається іонізація газового простору і

встановлюється дуговий розряд.

рис.1. Запалювання дуги

Для надійного