ПЛАЗМОВЕ РІЗАННЯ

При виготовленні різних деталей з металу методом різки величезне значення має ефективність використовуваної технології і, звичайно ж, економічні показники продуктивності. Плазмове різання металу одна з найефективніших технологій розділового різання низьколегованих і легованих сталей, а також кольорових металів і сплавів.

Плазмове різання — вид плазмової обробки металів, при якому як різальний інструмент використовується струмінь плазми. Плазмове різання використовуються в ручних різаках та у складі координатних верстатів, в тому числі — зчисловим програмним керуванням.

Принцип дії апаратів плазмового різання полягає в проплавлені матеріалу за рахунок теплоти, що генерується стислою плазмовою дугою, з подальшим інтенсивним видаленням розплаву плазмовим струменем.

Між електродом і соплом апарату або між електродом і металом, що підлягає різанню, запалюється електрична дуга. У сопло подається газ під тиском в кілька атмосфер, перетворюваний електричною дугою в струмінь плазми з температурою від 5000 до 30000 градусів і швидкістю від 500 до 1500 м/с. Товщина металу може сягати 200 мм (економічно доцільна: 50 — для сталі, 90 — для чавуна, 100—120 — для кольорових металів). Первісне запалювання дуги здійснюється високовольтним електричним імпульсом або коротким замиканням між форсункою і матеріалом. Форсунки охолоджуються потоком газу або рідиною. Форсунки з рідинним охолодженням використовуються в установках великої потужності і дають кращу якість обробки.

Гази, що використовувані для отримання плазмового струменя, поділяються на активні (кисень, повітря) і неактивні (азот, аргон, водень, водяна пара). Повітря в основному використовуються чорнового різання чорних металів, кисень — для чистового різання конструкційної сталі; азот та інші неактивні — для різання нержавіючої сталі та кольорових металів.

Переваги плазмового різання від інших методів різання:

· може бути застосовано для обробки будь-яких металів;

· швидкість різання для металів малої і середньої товщини в кілька разів вище швидкості газополум'яного різання;

· невеликий і локальний нагрів матеріалів, що виключає її теплову деформацію;

· висока чистота і якість поверхні розрізу;

· безпека процесу різання;

· можливість фігурного різання.

Основними недоліками плазмового різання в порівнянні з газовим способом різання можна вважати:

· Мах. товщина розрізу 80 – 100 мм. (кисневе різання, може впоратися з чавуном і деякими видами сталі до 500 мм)

· недешева і більш складна апаратура;

· високі вимоги до тех. обслуговування;

· при куті відхилення перпендикулярності розрізу більше 10-50º в залежності від товщини деталі, йде швидкий знос витратного матеріалу;

· немає можливості використовувати два ручних різака підключених одночасно на один апарат;

· підвищена гучність при роботі;

· при використанні азоту, в повітря виділяються шкідливі сполуки, кількість яких можна зменшити, помістивши розрізаний виріб у воду.

Оскільки плазма розігрівається до дуже високих температур, вона дозволяє виконувати різання будь-яких матеріалів, працювати з якими іншими способами досить проблематично. Сам процес різання відбувається наступним чином:

· різак розміщують дуже близько до оброблюваного металу;

· після включення різака починає запалюватися чергова дуга;

· далі запалюється ріжуча дуга;

· починається сам процес різання.

Щоб отримати правильний і чистий зріз потрібно правильно вибрати темп різання і силу напруги, що подається. Для того щоб вирішити цю проблему зазвичай виконують кілька пробних різів на різних швидкостях і з різною силою подається струму.

Перші моделі апаратів плазмового різання були громіздкими та дорогими, тому застосовувались майже виключно в промисловості. Сучасні машини використвують інверторні джерела, що дозволяє побудувати більш компактні, легкі та дешеві прилади. Тепер плазморізи можна зустріти в невеликих майстернях, а доступність цих приладів відкрила нові сфери використання: художню обробку металу, фігурне різання, використання у будівельних та кровельних роботи і т.ін.

В Україні Дослідним Заводом Інституту Електрозварювання ім. Е. О. Патона випускається апарат плазмового різання ПРИ-40S D.

Великі перспективи мають комбіновані прилади — апарати, що поєднують у собі можливості плазморізу та зварювального апарату (часто багатофункціонального, який дозволяє виконувати електродугове зварювання покритим зварювальним електродом та зварювання в атмосфері інертного газу за вольфрамовим електродом.

Порошково-списове різання відрізняється від списового тим, що замість сталевих прутків і дроту використовують залізний порошок, який в якості флюсу подається в порожнину різа. Для цього використовують спеціалізовані установки УФР-5 та ін.

Для списа використовують сталеву трубку діаметром від 1/4 до 1/2, довжиною 3-6 м. Флюс складається з 85% залізного і 15% алюмінієвого порошків. Цим способом можна пропалювати і вирізати отвори у бетоні та залізобетоні товщиною від 100 до 2000 мм і більше (табл. 3).

Пропалювання отворів починають із нагрівання кінця списа і спалаху його при подачі кисню і флюсу під тиском до 0,2 МПа. Після заглиблення списа тиск підвищують до робочого. Режими порошково-списового пропалення отворів вказані у табл. 3.

Табл. 3. Режими пропалювання отворів у залізобетоні

Розмір отвору, мм

|

Тиск кисню, МПа

|

Витрати кисню, м3/год

|

Витрати трубки на 1 м довжини отвору, мм

|

Витрати флюсу, кг/год

|

Швидкість пропалювання, мм/хв

| |

діаметр

|

глибина

| |||||

50-55

|

До 500

|

0,6-0,7

|

60-80

|

4

|

30

|

120-160

|

55-60

|

500-1000

|

0,8-1,0

|

80-100

|

4-5

|

30

|

80-120

|

60-70

|

1000-1500

|

1,0-1,2

|

100-200

|

5-6

|

30

|

40-80

|

При впливі лазерного випромінювання на метал можливі два механізми різання: плавленням і випаром. Останній механізм вимагає більших витрат енергії. Тому на практиці різання роблять плавленням. Щоб розплавлений метал не заповнював канал, що утвориться, різа за рахунок дії капілярних сил і поверхневого натягу, у зону різання подають струмінь газу. Це може бути інертний газ, але частіше застосовують повітря й навіть кисень. Такий процес називають газо-лазерним різанням. Струмінь газу, проникаючи в порожнину що утвориться різа, видуває з нього рідкий метал. Крім того, при різанні сталей з використанням повітря або кисню метал окисляється, виділяється додаткова теплота, процес різання прискорюється.

Для гнучкого керування кількістю енергії, що доводиться на одиницю довжини різа (погонної енергії) застосовують імпульсно-періодичні лазери, у яких можна міняти тривалість імпульсів випромінювання й паузи між ними. Це дозволяє управляти формою різа при точній вирізці деталей суцільного контуру, не допускаючи місцевих перегрівів. Параметри режиму газо-лазерного різання: частота випромінювання, тривалість імпульсу, потужність випромінювання, шпаруватість (відношення періоду проходження імпульсів до тривалості паузи між ними) і витрата газу.

Газо-лазерне різання - перспективний технологічний процес, що у міру розвитку техніки потіснить багато традиційних процесів різання.

КИСНЕВО-ФЛЮСОВЕ РІЗАННЯ

КФР 954 М , П

Призначений для різання високохромистих, хромонікелевих, жароміцних, нержавіючих сталей, сірого чавуну. Використовувані флюси : на основі дрібногранульованою залізного порошку марки ПЖ Носій флюсу : пропан - бутан , метан Товщина металу, що розрізає : - високохромистого і хромонікелеві сталі, чугундо 200 мм Витрата флюсу при різанні чавуну в 1,52,0 рази нижче, ніж у аналогічних установок (типу УХР). Вартість -

Так само як і при звичайному газовому різанні, розрізаємо заготівлі в точці початку розрізу підігрітої до температури, достатньої для займання сталі в кисні (практично нагрів ведеться до початку оплавлення). Час нагрівання при киснево-флюсовому різаннї приблизно таке ж, як і при звичайному різанні низьковуглецевої сталі.Різання починають від краю заготовки. Це скорочує час нагрівання початкової точки різу і виключає появу «зашлакувань» на початку процесу різання, тобто до моменту отримання наскрізного отвору. У тих випадках, коли різання починають всередині контуру листа, слід заздалегідь просвердлити отвір.У процесі різання відстань від поверхні заготовки до торця мундштука має становити 15 ... 20 мм, сам мундштук при цьому розташовують під прямим кутом до поверхні. У той же час деякі автори (Глізманенко Д.Л., Євсєєв Г.Б.) стверджують, що при прямолінійному різанні для забезпечення доброго контакту струменю флюсу з передньою гранню утвореного розрізу і більш повного використання флюсу доцільним є нахил різального сопла на кут 5 ° ... 10 ° у бік, зворотний напрямку різання. Швидкість різання в залежності від товщини металу, що розрізається, його хімічного складу та складу флюсу коливається в межах від 90 до 500 мм

Киснево-флюсове різання чавуну мало відрізняється від різання легованих сталей. Швидкість різання на 50 ... 55% менше, ніж швидкість різання високолегованих сталей і становить залежно від товщини металу 40 ... 200 мм / хв. Відстань між поверхнею металу і торця різального сопла встановлюється в межах 30 ... 50 мм. При різанні чавуну у крайки розрізу відбувається його відбілювання. Чим вищий вміст вуглецю і кремнію в чавуні, тим ширший вибілений шар. Для запобігання утворенню вибіленого шару заготівлю перед різанням нагрівають і повільно охолоджують після різання.

Суть киснево-флюсового різання полягає в тому, що в щілину різа разом із ріжучим киснем і підігрівним полум'ям вводиться порошкоподібний флюс.

Флюс виконує дві функції: теплову і абразивну.

Теплова дія флюсу полягає в тому, що він згорає в щілині різа, внаслідок чого підвищується температура місця різа, тугоплавкі оксиди стають рідкотекучими і під впливом сили тяжіння і тиску кисневого струменя без труднощів видаляються. Флюс у щілині різа утворює шлак, який передає тепло нижнім шарам металу і вони додатково нагріваються до температури спалаху і глибина різа збільшується.

Абразивна дія флюсу полягає в тому, що його частинки мають велику швидкість і ударним тертям стирають з поверхні різа тугоплавкі оксиди.

Якщо температура плавлення утворених при різанні оксидів буде вищою температури плавлення металу, то кисневе різання стає неможливим.

Наприклад, хромисті сталі утворюють оксиди хрому з температурою плавлення 2270°С, а хром плавиться при температурі 1903°С. Це можна сказати й про нікель (1985 і 1452°С) та інші метали.

Тугоплавка плівка виключає контакт між підігрітим до температури спалаху металом і кисневим струменем. Збільшується відведення тепла сусідніми ділянками металу, струмінь кисню охолоджує місце різа і процес різання припиняється.

Тугоплавка плівка утворюється в корозієстійких (нержавіючих), жаростійких сталях, чавунах, міді та в її сплавах тощо.

Основним компонентом флюсів для різання є залізний порошок марки ПЖ з розмірами часточок від 0,07 до 0,16 мм.

При виборі залізного порошку треба знати, що різання залежить від його хімічного складу та грануляції (табл. 1). При використанні порошків із вмістом вуглецю до 0,4% і кисню до 0,6% процес різання нержавіючої сталі стійкий. Подальше збільшення вмісту вуглецю і кисню в порошках призведе до збільшення витрат порошків і погіршення якості поверхні різа. Кисень присутній в порошках у вигляді оксидів, які уповільнюють процес різання, тому що потребують додаткового тепла для їх нагрівання.

Для різання високолегованих сталей, чавунів і кольорових металів застосовують флюси (табл. 16.2).

Табл.1. Хімічний склад залізних порошків (ГОСТ 9849-80)

Марки залізних порошків

|

Вміст елементів, %

| ||||||

залізо, не менше

|

вуглець

|

кремній

|

марганець

|

сірка

|

фосфор

|

кисень

| |

не більше

| |||||||

ПЖ 1

|

98,8

|

0,03

|

0,10

|

0,10

|

0,020

|

0,020

|

0,20

|

ПЖ 2

|

98,8

|

0,03

|

0,10

|

0,30

|

0,020

|

0,020

|

0,20

|

ПЖ 3

|

98,5

|

0,08

|

0,15

|

0,40

|

0,020

|

0,020

|

0,50

|

ПЖ 4

|

98,0

|

0,12

|

0,25

|

0,50

|

0,030

|

0,030

|

1,0

|

ПЖ 5

|

97,0

|

0,10

|

0,25

|

0,60

|

0,030

|

0,030

|

2,0

|

ПЖ 6

|

96.0

|

0,25

|

0,45

|

0,70

|

0,050

|

0,050

|

-

|

Табл. 2. Флюси для різання

Різання

|

Склад флюсів, %

| ||||||

залізний порошок

|

алюмінієвий порошок

|

алюмінієво- магнієвий порошок

|

силікокальцій

|

феросиліцій

|

ферофосфор

|

кварцовий пісок

| |

Для корозієстійких сталей

| |||||||

Роздільне

|

100

|

20-10

|

-

|

-

|

-

|

-

|

-

|

80-90

|

20-10

|

-

|

-

|

-

|

-

|

-

| |

-

|

60-80

|

-

|

40-20

|

-

|

-

| ||

Поверхневе

|

100

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

-

|

25-30

|

75-70

|

-

|

-

|

-

| |

Для чавуну

| |||||||

Роздільне

|

65-75

|

-

|

-

|

-

|

-

|

35-25

|

-

|

65-75

|

10-5

|

-

|

-

|

-

|

-

|

25-20

| |

Для кольорових металів

| |||||||

Міді

|

70-80

|

30-20

|

-

|

-

|

-

|

-

|

-

|

Латуні

|

70-80

|

10-5

|

-

|

-

|

-

|

-

|

20-15

|

Бронзн

|

70-80

|

10-5

|

-

|

-

|

-

|

20-15

|

-

|

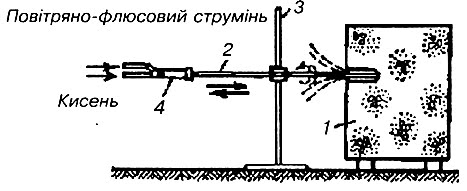

Для киснево-флюсового різання використовують спеціалізовані установки, які складаються з флюсоживильника і різака.

Існує три схеми установок:

Із зовнішньою подачею флюсу (рис. 62, а). Флюс з бака інжектується киснем і подається до різака зі спеціальною головкою. Газофлюсова суміш, виходячи з отвору головки, засмоктується струменем ріжучого кисню і в суміші з ним поступає в зону різа. За цією схемою працюють установки УРХС-4, УРХС-5, УРХС-6, УГПР.

З однопровідною подачею флюсу під високим тиском (рис. 62, б). Залізний порошок, кварцовий пісок з бака флюсоживильника інжектується безпосередньо струменем ріжучого кисню. Суміш флюсу з киснем рукавом підводиться до різака через центральний канал мундштука і поступає до місця різа. За цією схемою працюють установки УФР-2, УФР-5.

З механічною подачею флюсу (рис. 62, в). Флюс із суміші алюмінієво-магнієвого порошку з бака за допомогою шнекового пристрою подається до головки різака, де захоплюється струменем ріжучого кисню.

Флюсоживильники поділяються на пневматичні — подача флюсу здійснюється інжекторним або циклонним (вихровим) пристроєм, до якого поступає кисень, повітря або азот, захоплюючи флюс до різака; механічні — подача флюсу здійснюється шнековим пристроєм зі шлангами і трубками. Флюсоживильник ФПР-1-65 складається з бачка 1, регулювального пристрою 8 і редуктора 4 (рис. 63). В бачку є горловина для засипання флюсу. Нижній корпус бачка закінчується штуцером, до якого під'єднують регулювальний пристрій 8.

Рис. 2 . Схеми подачі флюсу:

а – із зовнішньою подачею; б – однопровідна з високим тиском;

в – з механічною подачею; 1 – газофлюсова суміш; 2 – флюс;

3 – флюсонесучий газ; 4 – киснево-флюсова суміш; 5 – ріжучий кисень

Киснево-флюсове різання бетону та залізобетону відрізняється від різання металів тим, що бетон горить у технічно чистому кисні, тому флюси повинні мати більшу теплову ефективність, ніж флюси для різання високовуглецевих сталей.

Для різання використовують ручні і машинні різаки, що працюють за схемою зовнішньої подачі флюсу. Флюс подається стиснутим повітрям або азотом. Для забезпечення циліндричності кисневого струменя застосовують циліндричні й конусні сопла, які звужуються до низу.

Процес різання залізобетону мало відрізняється від різання високолегованих сталей, чавуну і кольорових металів. Також застосовують підігрівне полум'я, а порошкоподібний флюс вдувається в ріжучий струмінь кисню. Режими різання залізобетону наведені в табл. 1.

На окиснення флюсу витрачається 15-20% кисню, а на видалення шлаків — 80-85% кисню. Використовують флюс із вмістом 75-85% залізного порошку і 15-25% алюмінію.

Табл. 1. Режими різання залізобетону

Параметри

|

Товщина матеріалу, мм

| ||||

90

|

100

|

150

|

200

|

300

| |

Швидкість різання, мм/хв

|

150

|

100

|

60

|

50

|

40

|

Витрати кисню, м3/год

|

10

|

10

|

15

|

35

|

60

|

Витрати флюсу, кг/год

|

20

|

22

|

24

|

30

|

42

|

Витрати пропан-бутану, м3/год

|

2,6

|

2,6

|

2,6

|

2,6

|

2,6

|

Діаметр сопла, мм

|

4

|

4

|

5

|

6

|

8

|

Суть різання полягає в пропалюванні отвору струменем кисню з допомогою списа (рис. ).

В якості списа використовують товстостінну трубку зовнішнього діаметра 20-35 мм; тонкостінну газову трубку діаметром 10,2-21,3 мм, заповнену на 60-65% сталевими прутками, або цю ж трубу, обмотану зовні сталевим дротом діаметром 3-4 мм.

До початку різання кінець трубки нагрівають пальником до температури спалаху.

З допомогою списа можна пропалювати отвори діаметром 30-1200 мм і глибиною до 4000 мм. Для згорання 1 кг заліза витрачається 200-270 л кисню. На видалення 1 дм3 бетону йде 3,5-5 кг трубки і 2-3 м3 кисню. Живлення списа киснем виконують від 5- або 10-балонної рампи під тиском 0,6-1,5 МПа.

Кисневий спис притискається кінцем із достатньо великим зусиллям до бетону. Утворені шлаки виносяться тиском кисню в зазор між списом і стінкою пропалюваного отвору. Для кращого видалення шлаку здійснюють обертовий і зворотно-поступальний рухи.

Рис. . Схема пропалювання отвору в бетоні кисневим списом:

1 – бетонний виріб, 2 – спис, 3 – захисний екран, 4 – списотримач

Списом, розміром 10x8 мм із сердечником з 8 прутків діаметром 2 мм, можна пропалити отвір у бетоні зі швидкістю 5 м/год на глибину до 200 мм. З підвищенням товщини бетону діаметр труби і прутків збільшують (табл. 2). Продуктивність у 4 рази вища, ніж при використанні пневмоінструментів.

Табл. 2. Режими пропалювання отворів у залізобетоні в горизонтальному положенні прутковим списом

Діаметр труби, мм

|

Прутки

|

Швидкість пропалювання, м/год

|

Витрати сталі, кг/год

|

Витрати кисню, м3/год

| ||

зовнішній

|

внутрішній

|

діаметр, мм

|

кількість, шт.

| |||

20

|

16

|

4

|

2

|

0,70

|

39,2

|

11

|

20

|

16

|

4

|

6

|

1,20

|

47,0

|

11

|

16

|

12

|

3

|

8

|

2,48

|

30,0

|

22

|

16

|

12

|

3

|

10

|

3,25

|

35,0

|

22

|

10

|

8

|

1

|

17

|

3,00

|

22,8

|

22

|

10

|

8

|

1

|

17

|

3,90

|

22,8

|

22

|

10

|

8

|

2

|

8

|

4,00

|

21,2

|

22

|

10

|

8

|

2

|

8

|

5,10

|

21,2

|

22

|

При пропалюванні отворів у бетоні кисень витрачається не тільки на горіння трубки, але і на видування з порожнини різа відходів.

Спочатку кисень подається під меншим тиском, а після загорання списа його тиск доводять до робочого.

Немає коментарів:

Дописати коментар