ГАЗОВЕ ЗВАРЮВАННЯ

Залежно від положення швів у просторі існують певні особливості їх зварювання.

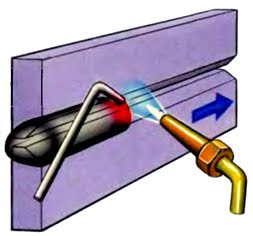

Нижні шви — зварювати легше, тому що метал під силою земного тяжіння скапує в кратер і не витікає з ванни. Зварювальнику зручніше спостерігати за процесом (рис. 3).

Рис. 3. Зварювання в нижньому положенні

Вертикальні шви — при малій товщині металу зварюють зверху вниз правим способом або лівим способом знизу вверх (рис. 4).

При зварюванні металу товщиною від 2 до 20 мм доцільно застосовувати спосіб подвійного валика, при якому скосу кромок не роблять і зварювані деталі встановлюють із зазором, який дорівнює половині товщини металу. Зварювання виконують знизу

Рис. 4. Зварювання вертикальних швів

Рис. 5. Зварювання вертикальних швів проплавленням

При товщині металу більше 6 мм зварювання виконують два зварювальники. При цьому в нижній частині стику пальником проплавляється наскрізний отвір. Полум'я, розташоване в цьому отворі, поступово піднімаючись знизу вверх, проплавлює верхню частину отвору. Шов формується на всю товщину, а підсилення виходить з обох сторін стику. Потім переміщують полум'я вище, проплавлюючи верхню кромку отвору і накладаючи наступний шар металу на нижню сторону отвору і так до повного виконання шва.

Горизонтальні шви (рис. 6) — зварюють правим способом, тримаючи кінець дроту зверху, а мундштук знизу. Зварювальна ванна розташовується під деяким кутом до осі шва. Це й підтримує рідкий метал від стікання та полегшує формування шва.

Рис. 6. Зварювання горизонтальних швів

Стельові шви (рис. 7) — зварюють правим способом. При цьому необхідно утримувати розплавлений метал від стікання вниз рухом пальника і тиском газів полум'я. Ці шви краще зварювати в декілька шарів з мінімальною товщиною кожного шару. Присаджувальний пруток треба тримати полого, щоб уникнути стікання по ньому рідкого металу.

Рис. 7. Зварювання стельових швів

Характеристики горючих газів

Горючий газ

|

Температура полум'я при згорянні, °С

|

Маса 1 м3 газу при 20°С і атмосферному тиску, кг

|

Коефіцієнт заміни ацетилену

|

Кількість кисню, що подається в пальник на 1 м3газу, м3

| |

у повітрі

|

у кисні

| ||||

Ацетилен

|

2325

|

3050-3150

|

1,09

|

1

|

1,0-1,3

|

Водень

|

-

|

2400-2600

|

0,084

|

5,2

|

0,3-0,4

|

Піролізний

|

-

|

2300

|

0,65-0,85

|

1,6

|

1,2-1,5

|

Нафтовий

|

-

|

2300

|

0,65-1,45

|

1,2

|

1,5-1,6

|

Пропан

|

1925

|

2400-2500

|

1,9

|

0,6

|

3,4-3,8

|

Метан

|

1875

|

2100-2200

|

0,7-0,9

|

1,6-1,8

|

1,5-2

|

Бутан

|

-

|

2400-2500

|

1,9

|

0,45

|

3,5-4

|

Коксовий

|

-

|

2000

|

0,4-0,5

|

3,2-4,0

|

0,6-0,8

|

Сланцевий

|

-

|

2000

|

0,7-0,9

|

4

|

0,7

|

Пари гасу

|

1930

|

2400-2450

|

800-840*

|

1,0-1,3

|

1,7-2,4 на 1 кг

|

Пари бензину

|

1970

|

2500-2600

|

700-760*

|

1,4

|

1,1-1,4 на 1 кг

|

МАФ

|

2165

|

2927

|

-

|

-

|

-

|

Примітка: * - маса 1 м3 рідини.

Карбід кальцію (СаС2) — тверда речовина темно-сірого або коричневого кольору, питома густина 2,26-2,40 г/см3.

Одержують в електричних печах сплавлюванням вапна й коксу.

СаО + 3С — СаС2 + СО – Q

У технічному карбіді є до 90% чистого карбіду, решта — вапно. Після охолодження, дроблення і сортування, карбід кальцію завантажують по 100-130 кг у герметичні барабани з покрівельної сталі або бідони місткістю 80 і 120 кг .

Одержання ацетилену з карбіду кальцію проходить за реакцією:

СаС2 + 2Н2О – С 2Н2 + Са(ОН)2 + Q

Теоретично для розкладання 1 кг СаС2 витрачається 0,562 кг води. При цьому одержують 0,406 кг (372,5 л ) ацетилену і 1,156 кг гашеного вапна Са(ОН)2. Під час реакції проходить виділення тепла, що може призвести до вибуху. Практично витрата води становить 5— 15 л залежно від конструкції ацетиленових генераторів.

Вихід ацетилену з карбіду кальцію становить від 250 до 280 л на 1 кг СаС2.

Карбід кальцію випускають у грудках такої грануляції: 2x8; 8x15; 15x25; 25x80 мм. Чим грудки більші за розміром, тим більший вихід ацетилену.

Інколи в карбідному барабані накопичується пил, який можна використовувати тільки в генераторах особливої конструкції. В іншому випадку може статися вибух. Для уникнення іскроутворення карбідні барабани необхідно відкривати латунним зубилом і дерев'яним молотком або спеціальним ножем.

Властивості карбіду кальцію

Показники

|

Розмір грудок, мм

| ||||

2-8

|

8-15

|

15-25

|

25-80

|

змішані

| |

Вихід ацетилену, л/кг:

| |||||

Сорт 1

Сорт 2

|

255

240

|

265

250

|

275

255

|

285

265

|

275

255

|

Час розкладання, хв

|

5,5

|

6,5

|

8

|

13

|

-

|

Зварювальне полум'я утворюється при згоранні горючого газу або парів рідини в кисні. Найчастіше використовують ацетиленокисневе полум'я тому, що воно має найвищу температуру (3150°С). Полум'я складається з трьох зон.

1. Ядро має різко окреслену форму з яскраво-світлою оболонкою і зовнішнім шаром, де згоряють розжарені частинки вуглецю при розпаді ацетилену.

Полум'я не повинно бути надто «м'яким» або «жорстким».

«М'яке» — схильне до зворотних ударів і хлопків.

«Жорстке» — здатне видувати розплавлений метал із зварювальної ванни.

При збільшенні номера мундштука, розміри ядра збільшуються. Температура ядра становить 1000°С.

2. Відновна зона розташована за ядром і має більш темний відтінок, її довжина дорівнює 20 мм. Зона складається з продуктів згоряння ацетилену — оксиду вуглецю і водню. Вона називається відновною тому, що оксид вуглецю і водню розкислюють розплавлений метал, віднімаючи кисень від його оксидів. Якщо при зварюванні метал знаходиться в середній зоні, то шов виходить без пор, газових і шлакових включень. Цією зоною полум'я виконують зварювання. Відновна зона має найвищу температуру (3150°С) на відстані 3..6 мм від кінця ядра.

3. Зона повного згоряння (факел) розташована за відновною зоною. Вона складається з вуглекислого газу, парів води і азоту, що утворюються при згоранні оксиду вуглецю і водню відновної зони за рахунок кисню зовнішнього середовища. Температура факела становить від 1200 до 2500°С.

Залежно від співвідношення між киснем і ацетиленом одержують три основних види полум'я.

1. Нормальне полум'я (рис. 2) теоретично утворюється, коли в пальник на один об'єм кисню надходить один об'єм ацетилену. Практично кисню надходить трохи більше — від 1,1 до 1,3 об'єму ацетилену. Нормальне полум'я характеризується відсутністю вільного кисню і вуглецю в його відновній зоні. Кисню подається більше через його забрудненість і витрати на згоряння водню. У такому полум’ї яскраво виражені всі три зони. Нормальне полум'я використовують для зварювання сталі.

Рис. 2. Нормальне полум’я

2. Окиснювальне полум'я (рис. 3) утворюється при надлишку кисню, коли в пальник на один об'єм ацетилену подається більше 1,3 об'єму кисню. При цьому ядро набирає конусоподібної форми, значно скорочується за довжиною, стає з менш чіткими обрисами і набирає більш блідого відтінку. Скорочується відновна зона і факел. Полум'я набирає синьо-фіолетового відтінку. Горить з шумом. Температура вища від температури нормального полум'я, але зварювати ним сталі не можна через наявність надлишку кисню, який призводить до окиснення металу шва, пористості і крихкості. Окиснювальне полум'я використовують при зварюванні латуні і паянні твердими припоями.

Рис. 3. Окиснювальне полум'я

3. Навуглецювальне полум'я (рис. 4) утворюється при надлишку ацетилену, коли в пальник на один об'єм ацетилену подається 0,95 і менше об'єму кисню. Ядро втрачає чіткість своїх обрисів, на кінці його з'являється зелений вінчик, за яким роблять висновок про надлишок ацетилену. Відновна зона значно яскравіша і майже зливається з ядром, а факел набирає жовтуватого відтінку. При великому надлишку ацетилену полум'я починає коптити, тому що в ньому не вистачає кисню для повного згоряння ацетилену. Надлишковий ацетилен легко поглинається розплавленим металом і погіршує якість шва. Температура полум'я нижча від нормального і окиснювального. Використовують для зварювання чавуну і при наплавленні твердими сплавами.

Рис. 4. Навуглецювальне полум'я

Зварювальник визначає характер полум'я на око за його формою і відтінком.

При регулюванні полум'я слід звертати увагу на правильний підбір витрат горючого газу і кисню.

Горюча суміш має механічний вплив на розплавлений метал і формує валик шва. Рідкий метал відтискається до країв ванни. Характер формоутворення металу шва залежить від кута нахилу мундштука до поверхні зварюваного металу.

Тиск газів переміщує рідкий метал до задньої стінки ванни і утворює луску шва.

При великому тиску кисню полум'я стає «жорстким» і видуває розплавлений метал з ванни, ускладнюючи зварювання.

Характер полум'я підбирають залежно від зварюваного металу та його властивостей.

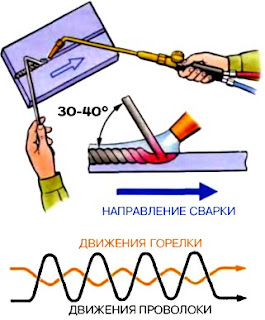

На практиці розрізняють правий і лівий способи зварювання (рис. 1):

Лівий спосіб зварювання проводиться справа наліво. При цьому полум'я направляється на ще не зварені кромки, а присадка переміщується попереду полум'я. Його використовують при зварюванні тонких і легкоплавких металів. Попередній підігрів кромок забезпечує добре перемішування ванни. Зварювальник добре бачить шов і тому зовнішній вид шва кращий ніж при правому способі;

а

б

Рис. 1. Способи зварювання: а — лівий; б — правий

Правий спосіб зварювання проводиться зліва направо; полум'я направляється на зварену ділянку шва, а присадка переміщується за пальником. Мундштуком виконують незначні поперечні коливальні рухи. Оскільки полум'я направлене на шов, забезпечується кращий захист ванни від кисню і азоту повітря, уповільнюється охолодження шва при кристалізації. Якість шва краща. Тепло розсіюється менше, тому кут розчищання кромок становить не 90°, а 60-70°, що зменшує кількість наплавленого металу і жолоблення. Правий спосіб економніший. Продуктивність на 20-25% вища, а витрати газів на 15-20% менші, ніж при лівому способі.

≥15 10-15 7-10 5-7 3-5

Рис. 2. Кути нахилу пальника в залежності від товщини металу

Правий спосіб доцільно використовувати при зварюванні деталей товщиною понад 5 мм і металів із великою теплопровідністю.

У процесі зварювання газозварник кінцем мундштука здійснює одночасно поперечний і поздовжній рухи.

Поперечний рух служить для рівномірного прогрівання кромок основного й присаджувального металу та одержання шва необхідної ширини.

Використовують зигзагоподібні, спіральні, півмісяцем та інші коливальні рухи (рис. 2).

Присаджувальним дротом можна також виконувати коливальні рухи, але в напрямку, протилежному рухові кінця мундштука пальника.

Кінець присадки не рекомендують виймати з ванни й особливо із зони полум'я. Пальник тримають у правій руці, а присадку — в лівій.

Швидкість нагрівання регулюється зміною кута нахилу мундштука до зварюваного металу.

Рис. 2. Схема руху пальника і прутка при зварюванні:

а — зигзагоподібний (при лівому способі); б — спіральний — прутка, прямолінійний — пальника (при правому способі); в — зигзагоподібний, з розчищанням кромок при товщині металу більше 8 мм (при правому способі)

Величина кута вибирається залежно від товщини металу. Чим товстіший метал, тим більша теплопровідність і тим більший кут нахилу пальника (табл. 1.).

Табл. 1. Залежність кута нахилу мундштука від товщини металу

Товщина металу, мм

|

До 1

|

1-3

|

3-5

|

5-7

|

7-10

|

10-15

|

15 і більше

|

Кут нахилу мундштука, град.

|

20

|

30

|

40

|

50

|

60

|

70

|

80

|

Спочатку для кращого прогрівання металу кут нахилу встановлюють більший, потім в міру нагрівання зменшують до величини, яка відповідає даній товщині металу, а в кінці — поступово зменшують, щоб краще заповнити кратер і попередити перепал металу.

Рукоятку пальника розташовують уздовж осі шва або перпендикулярно до нього, залежно від зручності роботи, щоб рука зварника не нагрівалась теплом, випромінюваним нагрітим металом.

Немає коментарів:

Дописати коментар