КИСНЕВЕ РІЗАННЯ

1. Температура спалаху (початку горіння) металу повинна бути нижча температури його плавлення. У цьому випадку метал горить у твердому стані, поверхня гладенька, краї кромок не підправляються, шлак легко видаляється з порожнини різа, форма різа залишається постійною. Технічне залізо горить у кисні при температурі 1050-1360°С залежно від його стану (прокат, порошок та ін.), у той час, як температура плавлення його дорівнює 1539°С.

Не ріжеться алюміній, бо температура його спалаху становить 900°С, а плавлення - 660°С.

2. Температура плавлення оксидів і шлаків повинна бути нижчою температури плавлення металу. В цьому випадку вони стають рідкотекучими і безперешкодно видаляються з різа кисневим струменем. Температура оксидів відповідно дорівнює 1350°С і 1400°С, тобто нижча температури плавлення заліза. Сталі з вмістом вуглецю більше 0,65% мають температуру плавлення нижчу температури плавлення оксидів заліза і різання їх ускладнюється.

Деякі метали утворюють оксиди з високими температурами плавлення, наприклад, оксиди алюмінію — 2050°С, хрому — 2270°С, нікелю — 1985°С, міді — 1230°С. При звичайному окиснювальному різанні вони не можуть бути видалені з різа, тому що закривають місце окиснення від струменю кисню, і різання стає неможливим.

3. Метали повинні мати низьку теплопровідність, щоб не було сильного тепловідводу від місця різання. При різанні міді, алюмінію та їх сплавів практично не вдається зосередити нагрівання їх до температури спалаху по всій товщині листа.

4. Кількість тепла повинна бути достатньою для підтримання безперервного процесу різання.

5. Утворені оксиди повинні бути рідкотекучими.

6. У металі повинна бути обмежена кількість домішок, які перешкоджають різанню.

Властивість металів розрізатися киснем без утворення загартованої ділянки поблизу місця різання називають розрізуваністю.

Шорсткість поверхні сталі полегшує її загоряння. Пухкість матеріалів знижує температуру спалаху. Наприклад, сталевий прокат інтенсивно окиснюється при температурі 1050°С, а залізний порошок починає горіти в кисні при температурі 315°С.

При тиску кисню 25 кгс/см2 і швидкості потоку 180 м/сек температура спалаху низьковуглецевої сталі в кисні знижується до 700-750°С.

Чисте залізо горить у кисні при температурі 1050°С; при вмісті вуглецю 0,7% температура горіння підвищується до 1300°С.

При кисневому різанні поблизу різа утворюється зона термічного впливу, що сприяє утворенню тріщин при охолодженні кромок.

При різанні нержавіючих сталей можлива міжкристалічна корозія, тому кромки цих сталей після різання киснем часто фрезерують на глибину 0,5 - 3 мм при товщині до 100 мм.

Для деяких високолегованих сталей після різання киснем застосовують термічну обробку для відновлення структури металу на кромках. Розрізуваність сталей наведена в табл. 1 та 2.

Табл. 1. Характеристика розрізуваності вуглецевих сталей

Сталь

|

Характеристика розрізуваності

|

Низьковуглецева

|

Якщо вміст вуглецю до 0,3% — розрізуваність добра

|

Середньовуглецева

|

При збільшенні вмісту вуглецю від 0,3 до 0,7% різання ускладнюється

|

Високовуглецева

|

При вмісті вуглецю від 0,7% до 1% різання ускладнене і необхідний попередній підігрів до 300-700°С. Коли вміст вуглецю більше 1-1,2%, то різання неможливе (без застосування флюсів)

|

Вміст вуглецю, %

|

Розрізуваність сталі

|

Марка сталі

| ||

До 0,3

|

Різання в будь-яких умовах без обмежень і без підігріву до і після різання

|

15Г, 20Г, 10Г2, 15М, 15НМ та ін.

| ||

До 0,5

|

У літній час добре без підігріву, в зимовий час ускладнюється необхідністю підігріву до 150°С

|

ЗОГ, 40Г, 30Г2, 15Х, 20Х, 15ХФ, 10ХФ, 15ХГ, 20М, 12ХНЗА, 20ХНЗА та ін.

| ||

До 0,8

|

Різання утруднюється здатністю до утворення загартованих тріщин. Необхідний попередній підігрів до 300°С

|

50Г-70Г, 35Г2-50Г2, 30Х-50Х та ін. 12ХМ-35ХМ, 40ХН-50ХН, 12Х2Н4А-20Х2Н4А 40ХФА, 5ХНМ, ШХ10, 25ХМФА та ін.

| ||

Більше 0,8

|

Різання утруднюється здатністю до утворення тріщин після різання. Необхідний попередній підігрів до 300-400°С і уповільнене охолодження після різання

|

25ХГС-50ХГС, ЗЗХС-40ХС, 20X3, 35ХЮА, 37ХНЗА, 35Х2МА, 25НВА, 38ХМЮА, 40ХГМ, 45ХНМФА, 50ХГА, 50ХФА, 50ХГФА, ШХ15, ШХ15СГ та ін.

| ||

Марганець — при його вмісті до 0,6% сталі ріжуться без ускладнень, але твердість поверхні різа значно підвищується порівняно з твердістю основного металу.

Кремній — коли вміст вуглецю малий, то сталь із наявністю кремнію до 4% добре ріжеться. Коли вміст вуглецю більше 0,2%, задовільно ріжуться сталі з вмістом кремнію до 2,5%.

Хром — добре ріжуться сталі з вмістом вуглецю до 0,7% і до 1,5% хрому; якщо вміст вуглецю у сталі до 0,4% і хрому до 5% необхідний попередній підігрів. Коли вміст хрому більше 6% сталь не ріжеться.

Нікель — при вмісті вуглецю до 0,5%, задовільно ріжуться сталі, до складу яких входить до 35% нікелю без значних добавок інших елементів.

Вольфрам — якщо вміст вуглецю до 0,7% і вольфраму до 10%, сталь ріжеться без труднощів. Коли вміст вольфраму — 10-15%, різати можна тільки з попереднім підігрівом.

Молібден — вміст молібдену до 2% не впливає на процес різання. Якщо вміст молібдену більше 3,5%, ріжуться тільки сталі з вмістом вуглецю не більше 0,3%.

Мідь — вміст міді до 0,7% на процес різання не впливає.

Алюміній — вміст алюмінію до 0,5% на процес різання не впливає. Коли вміст більший, то погіршується різання. Якщо вміст алюмінію більше 10%, сталь не ріжеться.

Сірка і фосфор — якщо загальний вміст цих елементів доходить до 0,1%, то вони на процес різання не впливають.

Завдання

Завдання

Потужність полум'я залежить від товщини металу, складу і стану сталі (прокат або поковка). При ручному різанні, через нерівномірність переміщення різака, потужність полум'я слід збільшувати в 1,2-2 рази порівняно з машинним різанням. При різанні литих заготовок треба підвищувати потужність полум'я в 3-4 рази, тому що поверхня відливок покрита піском і пригаром.

Для різання сталі товщиною до 300 мм застосовують нормальне полум'я, а при різанні металу товщиною більше 400 мм доцільно використовувати підігрівне полум'я з надлишком ацетилену для збільшення довжини факела і підігрівання нижньої частини розрізу.

Товщина металу, мм

|

5-20

|

20-40

|

40-60

|

60-100

|

Тиск кисню, кгс/см

|

3-4

|

4-5

|

5-6

|

7-9

|

Швидкість різання повинна відповідати швидкості окиснення металу по товщині листа. Правильність вибору швидкості різання можна виявити за такими ознаками:

· при малій швидкості верхні кромки металу оплавлюються і розплавлені шлаки (оксиди) витікають з розрізу у вигляді іскор у напрямку різання (рис. 1, а);

· при великій швидкості іскри вилітають в сторону, протилежну напрямку різання. Можливе не прорізання металу (рис. 1, в);

· при оптимальній швидкості різання потік іскор і шлаку із зворотної сторони листа відносно спокійний і направлений майже паралельно до кисневого струменя (рис. 1, б).

Рис.1. Характер викидів іскр і шлаків при різанні:

а — мала швидкість; б— оптимальна; в — велика

Встановлено, що зменшення чистоти кисню на 1% знижує швидкість різання в середньому на 20%. На швидкість різання також впливає ступінь механізації процесу, форма лінії різа, якість поверхні (чистова, чорнова).

Машинне кисневе різання забезпечує підвищення продуктивності праці, економію металу, покращення якості поверхні різа. Порівняно з ручним виключає операції розмічання, зменшує припуски, виключає необхідність наступної обробки кромок, допускає одночасне різання декількома різаками.

Машини для кисневого різання поділяють на два основних типи: стаціонарні та переносні.

Стаціонарні машини поділяються:

— за конструктивним виконанням — на портальні (П), які розташовуються безпосередньо над заготовкою; портально-консольні (Пк), коли над заготовкою розміщується тільки консоль, і шарнірні (Ш);

— за способом різання — на кисневі (К), киснево-флюсові (Кф), плазмо-дугові (Пл), газолазерні (Гл);

— за способом руху або системою контурного керування — на лінійні (Л) для прямолінійного різання; з числовим програмним керуванням (Ц) для фігурного різання, магнітні (М) по сталевому копіру для фігурного різання; фотокопі-рувальні (Ф) по кресленні для фігурного різання;

— за технологічним призначенням — для точного (Т) вирізання деталей, для розкрою (Р), універсальні (У), для фігурного вирізання малогабаритних деталей (М).

Переносні машини поділяються:

— за способом різання — на кисневі (К), плазмо-дугові (Пл);

— за способом руху або системою контурного керування — за розміткою (Р), за циркулем (Ц), за направляючими (Н), за гнучким копіром (Г).

Кожна машина складається з несучої частини, різака, пульта керування, ведучого механізму.

Основним робочим інструментом машини є газовий різак. Машинні різаки відрізняються від ручних тим, що в них немає рукоятки і кріпляться вони безпосередньо до корпусу машини.

Використовують такі основні типи машинних різаків: інжекторні, рівного тиску, внутрішньосоплові.

Машинні різаки складаються з корпусу із запірними вентилями, ствола різака, який закріплюється безпосередньо в супорті машини і головки з мундштуками.

Машинні різаки складаються з корпусу із запірними вентилями, ствола різака, який закріплюється безпосередньо в супорті машини і головки з мундштуками.

Товщина різу: 5 - 100 мм.

Товщина різу до 300 мм досягається при додатковій комплектації:

- мундштуками зовнішніми;

- пристроями змішувачами (інжекторами).

Кількість вентилів - 3 (КР - кисню ріжучого; КП - кисню підігріваючого; ГГ - горючого газу)

Кількість приєднувальних штуцерів - 2

Горючий газ: ацетилен (А), пропан-бутан (П), метан (М)

Діаметр різьблення приєднувальних штуцерів:

- кисень - M16x1,5

- горючий газ - M16x1,5LH

Вага різака, кг - 1,02

Газовий різак РМ-3 «Донмет» 357 – для газорізальних машин типу Веселка, Орбіта, Мікрон, АСШ.

Товщина різу: 3 - 300 мм

Кількість вентилів - 3 (КР - кисню ріжучого; КП - кисню підігріваючого; ГГ - горючого газу)

Рейка m = 1, z = 36

Діаметр різьблення приєднувальних штуцерів:

- кисень ріжучий 3/8" M14x1,5

- кисень ріжучий 1/4" M14x1,5

- горючий газ 3/8"L M14x1.5LH

Різьблення в голівці різака: М22х1,5

Гніздо для мундштука: кут конуса 30°

Умовний прохід гумово-тканевого рукава в мм - 9/9/9 або 6/6/6

Різак газовий машинний QUICKY (інжекторний)

Кисневі інжекторні різаки QUICKY (тм «MESSER Cutting Systems») - високоякісні універсальні газові різаки, які застосовуються на переносних (портативних) машинах термічного різання QUICKY® і QUICKY-E® для якісної механізованої різання металу товщиною до 100 мм.

Малі габарити дозволяють працювати декільком різаків в безпосередній близькості один від одного при машинного кисневого різання конструкційної сталі.

Різаки інжекторні для машинної різання QUICKY надійні в експлуатації завдяки вбудованим запобіжних клапанів і конструктивно гранично стійкі до зворотних ударів полум'я.

Налагоджена конструкція, відповідальний підхід в проектуванні і виготовленні технологічно важливих вузлів, а також високу якість обробки ретельно підібраних матеріалів забезпечують тривалий безаварійний термін служби інжекторних різаків QUICKY.

Різаки QUICKY з кільцевими/щілинними соплами поставляються з шлангами для підключення горючого газу і кисню, які мають накидні гайки з дюймовими різьбами:

· G3 \ 8RH "- кисню;

· G3 \ 8LH "- горючого газу

Важливі переваги різака QUICKY:

· підвищені термостійкість і термін служби газових сопел;

· малі габарити і вага;

· газопідвідні шланги - в комплекті;

· мінімальна відстань при використанні декількох ризиків;

· простота конструкції і експлуатації;

· низькі експлуатаційні витрати

Різаки підвищеної надійності «НОРД-100» призначені для точної безгратовой газово-кисневого різання сталей товщиною до 300 мм.

Різаки «НОРД-100» мають більш високі технічні та експлуатаційні показники в порівнянні зі світовими аналогами: економічна витрата споживаних газів, висока швидкість різання, стійкість до зворотних ударів, мала ширина різа.

Спроектований за принципом внутрішньосопловим змішуванням газів, що має конфігурацію каналу ріжучого кисню у вигляді сопла Лаваля, різак "НОРД-100" забезпечує надзвукове витікання ріжучої струменя, що дозволяє здійснювати різання по 1-му класу точності (ГОСТ 14792-80).

В якості горючого газу використовується пропан, ацетилен, природний газ.

Різак пропановий машинний РМ-2П

Різак пропановий машинний РМ-2П призначений для машинного пропано-кисневого розділового різання.

Різак пропановий машинний РМ-2П встановлюється на газорізальних машинах типу Вогник, Гугарк, Орбіта.

Товщина розрізуваної сталі - до 100 мм

Горючий газ - пропан (П)

Довжина різака - 340 мм

Кількість ніпелів (штуцерів) - 2 (кисень - 9 мм / горючий газ - 9 мм)

Маса різака - 0.92 кг

· різак пропановий машинний РМ-2П з рейкою, накидними гайками і ніпелями - 1 шт;

·

· мундштук внутрішній 1П (різ 5-30мм) - 1 шт;

· мундштук внутрішній №2П (різ 30-60мм) - 1 шт;

· мундштук внутрішній №3П (різ 60-100мм) - 1 шт;

· інструкція - 1 шт.

· інструкція - 1 шт.

Перед різанням поверхню металу зачищають від окалини, іржі, фарби і бруду полум'ям різака і металевою щіткою.

Табл. 1. Режими ручного різання листового прокату

Товщина

Номер мундштука

Тиск газів, кгс/см2

Швидкість

металу, мм

зовнішнього

внутрішнього

кисню

горючого газу

різання, мм/хв

8-10

1

1

3

550-400

10-25

1

2

4

400-300

25-50

1

3

6

Не менше 0,1

300-250

50-100

1

4

8

250-200

100-200

2

5

10

200-130

200-300

2

5

12

130-80

Перед початком різання підігрівне полум'я встановлюється на край металу для нагрівання кромки до температури оплавлення, після чого пускають ріжучий кисень.

Рис. 1. Розташування різака

Таке розташування сприяє кращому підігріву металу по товщині та підвищенню продуктивності різання. Проте його використовують тільки для прямолінійного різання, тому що при фігурному різанні різак повинен бути розміщений строго вертикально. Початок різання проходить при збільшеному кутові і з поступовим зменшенням кута до перпендикулярного розташування різака всередині різа.

Табл. 2. Залежність відстані між мундштуком і поверхнею металу від товщини металу

Товщина металу, мм

3-10

10-25

25-50

50-100

100-200

200-300

Відстань, мм

2-3

3-4

3-5

4-6

5-8

7-10

Примітка. При роботі на газах-замінннках ацетилену вказані відстані збільшують на 30-40%.

Ширина і чистота різа залежать від способу різання та товщини металу (табл. 3). При машинному різанні одержують більш чисті кромки і меншу ширину різа, ніж при ручному.

Табл. 3. Залежність між товщиною металу і шириною різа

Товщина металу, мм

5-15

15-30

30-60

60-100

100-150

Ширина різа, мм

2-2,5

2,5-3

3-3,5

3,5-4,5

4,5-5,5

При вирізанні деталей з листового металу всередині листа пробивають отвір. При невеликій товщині металу (до 20 мм) отвір пробивають різаком. Після закінчення попереднього нагрівання металу до температури оплавлення, підігрівне полум'я вимикається і на час пробивання отвору вмикається ріжучий кисень плавним відкриванням вентиля на різаку, після чого полум'я знову запалюється в розжареному металі. Така техніка пробивання отворів виключає можливість виникнення хлопків і зворотних ударів.

Перед різанням поверхню металу зачищають від окалини, іржі, фарби і бруду полум'ям різака і металевою щіткою.

Розмічання виконують металевою лінійкою, рисувалкою і крейдою.

Листи вкладають горизонтально на опори. Величина вільного простору під листом повинна бути рівною половині товщини металу плюс 100 мм.

Перед різанням необхідно встановити тиск газів на редукторах, підібрати номери зовнішнього і внутрішнього мундштуків (табл. 1).

Табл. 1. Режими ручного різання листового прокату

Товщина

|

Номер мундштука

|

Тиск газів, кгс/см2

|

Швидкість

| ||

металу, мм

|

зовнішнього

|

внутрішнього

|

кисню

|

горючого газу

|

різання, мм/хв

|

8-10

|

1

|

1

|

3

|

550-400

| |

10-25

|

1

|

2

|

4

|

400-300

| |

25-50

|

1

|

3

|

6

|

Не менше 0,1

|

300-250

|

50-100

|

1

|

4

|

8

|

250-200

| |

100-200

|

2

|

5

|

10

|

200-130

| |

200-300

|

2

|

5

|

12

|

130-80

| |

Перед початком різання підігрівне полум'я встановлюється на край металу для нагрівання кромки до температури оплавлення, після чого пускають ріжучий кисень.

Розташування різака залежить від товщини металу. При товщині металу до 50 мм різак спочатку встановлюють вертикально, а при більшій товщині металу — під кутом 5° до поверхні торця листа (рис, 1, а), а потім нахиляють на 20-30° у сторону, протилежну рухові різака (рис, 1, б).

Рис. 1. Розташування різака

при різанні листового матеріалу, при різанні круглих заготовок:

а — на початку різання; б— у процесі різання

Таке розташування сприяє кращому підігріву металу по товщині та підвищенню продуктивності різання. Проте його використовують тільки для прямолінійного різання, тому що при фігурному різанні різак повинен бути розміщений строго вертикально. Початок різання проходить при збільшеному кутові і з поступовим зменшенням кута до перпендикулярного розташування різака всередині різа.

Для полегшення початку різання і прискорення нагрівання металу доцільно зробити зарубку зубилом у початковій точці різа.

Для забезпечення високої якості різа відстань між мундштуком і поверхнею металу слід тримати постійною (табл. 2). Для цього різаки комплектуються візками, циркулями, направляючими лінійками тощо.

Табл. 2. Залежність відстані між мундштуком і поверхнею металу від товщини металу

Товщина металу, мм

|

3-10

|

10-25

|

25-50

|

50-100

|

100-200

|

200-300

|

Відстань, мм

|

2-3

|

3-4

|

3-5

|

4-6

|

5-8

|

7-10

|

Примітка. При роботі на газах-замінннках ацетилену вказані відстані збільшують на 30-40%.

Ширина і чистота різа залежать від способу різання та товщини металу (табл. 3). При машинному різанні одержують більш чисті кромки і меншу ширину різа, ніж при ручному.

Табл. 3. Залежність між товщиною металу і шириною різа

Товщина металу, мм

|

5-15

|

15-30

|

30-60

|

60-100

|

100-150

|

Ширина різа, мм

|

2-2,5

|

2,5-3

|

3-3,5

|

3,5-4,5

|

4,5-5,5

|

При вирізанні деталей з листового металу всередині листа пробивають отвір. При невеликій товщині металу (до 20 мм) отвір пробивають різаком. Після закінчення попереднього нагрівання металу до температури оплавлення, підігрівне полум'я вимикається і на час пробивання отвору вмикається ріжучий кисень плавним відкриванням вентиля на різаку, після чого полум'я знову запалюється в розжареному металі. Така техніка пробивання отворів виключає можливість виникнення хлопків і зворотних ударів.

При пробиванні отворів глибиною від 20 до 50 мм лист треба встановлювати похило або вертикально, щоб полегшити скапування рідкого шлаку.

При товщині металу більше 50 мм початковий отвір свердлять.

Розташування різака при різанні заготовок круглого перерізу показано на рис. 2.

Початок різання по контуру повинен завжди знаходитись на прямій, що забезпечує одержання чистого різа на заокругленнях.

У прямокутному внутрішньому контурі початок різання може бути вибраний в будь-якому місці, крім кутів.

При вирізуванні фланців спочатку вирізають внутрішню частину, яка йде у відхід, а потім вирізують контур. Місце початку різання зовнішнього контура треба вибирати так, щоб проходило легке відокремлення металу, що йде у відхід.

Зовнішній контур вирізають в останню чергу. Це забезпечить вирізання деталей з меншими відхиленнями від розмічених контурів. Внутрішні напруги спотворюють контури різа. їх усувають різанням по внутрішньому контуру.

При різанні зі скосом кромки поверхні різа неоднакові за якістю — один кут оплавляється сильніше, ніж другий (протилежний).

Різання сталі малої товщини проходить із значним перегріванням, оплавленням кромок і жолобленням металу. Для різання тонколистової сталі встановлюють внутрішній мундштук №0 і зовнішній №1. Краще різати з послідовним розташуванням підігрівного полум'я. Мундштук нахиляють під кутом 15-40° до поверхні різа в сторону, протилежну напрямку різання. Для одержання різа без задирок на кромках, необхідно використовувати кисень чистотою не менше 99,5%.

Кращу якість при кисневому різанні малих товщин, особливо при масовому різанні однакових деталей, забезпечує пакетне різання (рис. 54). Суть процесу полягає у тому, що листи складають в пакет, стягують струбцинами або спеціальними пристосуваннями і розрізають за один прохід різака. Максимальна товщина листа не більше 4-6 мм, загальна товщина — не більше 100 мм. Необхідно, щоб листи були добре очищені і щільно прилягали один до одного.

Рис.3. Пакетне різання листів сталі:

а — із щільним притисканням пакета; б— із затисканням пакета зі сторони, протилежної початку різання

Потужність полум'я, витрати і тиск ріжучого кисню встановлюють за сумарною товщиною пакета. Швидкість різання пакету трохи менша швидкості різання одношарового різання сталі такої ж товщини. Верхній лист пакету при малій товщині жолобиться, тому на пакет накладають лист більшої товщини.

Пакетне різання рекомендують виконувати киснем низького тиску. У цьому випадку не треба примусового стискання листів (зазори між листами можуть досягати 3-4 мм). Пакет закріпляють з однієї сторони. Після різання поверхню зачищають від окалини і шлаків сталевою щіткою, а утворені напливи з нижньої кромки металу зрубують зубилом.

Кисневе різання сталей середньої товщини від 10 до 100 мм не викликає труднощів. Виконують звичайною апаратурою як ручним, так і механізованим способами при тиску кисню 2,5-6 кгс/см2.

Різання сталей великої товщини використовують у металургії і машинобудуванні (табл. 4).

Табл. 4. Різання сталей великої товщини.

Товщина металу, мм

|

Тиск кисню перед різаком, кгс/см2

|

Витрати

газу, м3/год

|

Швидкість різання, мм/хв

|

Відстань від кінця мундштука до поверхні металу, мм

| |

кисню

|

ацетилену

| ||||

300

|

1,2-1,6

|

45

|

4

|

120-150

|

20-30

|

400

|

1,2-1,7

|

60

|

5

|

100-130

|

25-40

|

500

|

1,2-1,8

|

80

|

6

|

90-110

|

30-50

|

600

|

1,6-2,2

|

100

|

7

|

60-80

|

35-60

|

700

|

1,6-2,3

|

130

|

8

|

50-65

|

40-65

|

800

|

1,9-2,5

|

200

|

9

|

50-60

|

45-70

|

1000

|

2-2,5

|

260

|

11

|

40-50

|

50-75

|

Примітка. Для різання сталі товщиною до 800 мм доцільно використовувати різак РЗР-2.

Сталі товщиною до 300 мм ріжуть звичайними універсальними різаками. Основні труднощі пов'язані із застосуванням високого тиску кисню, необхідністю прогрівання нижніх шарів металу і видаленням шлаку на значній відстані від різака.

Сталі товщиною більше 300 мм ріжуть спеціальними різаками, мундштуки яких мають збільшені прохідні отвори для ріжучого кисню.

Для зменшення нагрівання мундштука в процесі різання сталей великої товщини і зменшення забруднення його каналів, відстань від торця мундштука до поверхні металу беруть більшу, ніж при звичайному різанні.

Для різання сталей великої товщини застосовують навуглецьоване підігрівне полум'я, тому що воно буде довшим.

Для підвищення стійкості процесу різання в момент урізання кисневого струменя в метал мундштук нахиляють під кутом 2-3° до вертикалі в сторону різання.

При кисневому різанні труб виконують обрізання торців труб для зварювання, вирізання отворів у трубах, обрізання труб та ін.

Труби можна різати в будь-яких просторових положеннях. Для труб малого діаметра різання виконується з неповоротною трубою. При різанні неповоротних труб великого діаметра різак переміщується по направляючій, а при різанні поворотних труб використовують спеціальні роликові стенди і каретки (рис. 4).

Швидкість різання труб із товщиною стінок 6-12 мм не перевищує 800 мм/хв.

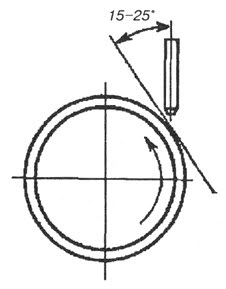

Для підвищення швидкості різання різак установлюють під кутом 15-25° до дотичної в точці перетину осі різака з поверхнею труби (рис. 56). При цьому збільшується зона взаємодії кисню з металом і утворений в процесі різання шлак нагріває нову ділянку труби, завдяки цьому покращується окиснення металу. Але час попереднього підігріву збільшується до 60-70 с. Для зменшення часу нагрівання і практично миттєвого початку процесу необхідно ввести в зону реакції сталевий пруток. Середня швидкість різання труб 300-1200 мм з товщиною стінки до 12 мм становить 1,5-2,5 м/хв, тобто підвищується в 2-3 рази порівняно з різанням із перпендикулярним розташуванням різака.

Рис. 4. Схема роликового Рис. 4. Схема розташування

стенду для різання труб різака при швидкісному

1 – різак; 2 – труба; різанні труб

3 – привідні ролики

Різання виконують універсальними або вставними різаками. Режими встановлюють залежно від товщини металу відповідно до паспортних даних різаків.

При різанні прутків круглого і квадратного перерізів необхідно враховувати невелику довжину лінії різа. При різанні круглих прутків мундштук у початковий момент розташовують перпендикулярно до поверхні металу. Після нагрівання металу відкривають вентиль ріжучого кисню і переміщують різак у напрямку різання, підтримуючи постійну відстань між торцем мундштука і поверхнею металу (рис. 5, а).

Рис. 5. Різання прутків:

а – круглої заготовки (1–6 – розташування різака);

б – декількох круглих заготовок

|

Для підвищення продуктивності при різанні прутків застосовують метод врізання з одного прутка на інший без зупинки (рис. 5, б). Заготовки квадратного перерізу починають різати з кута. Після нагрівання до температури спалаху головку різака переводять у вертикальне положення і починають різання. Наприкінці різання, щоб у першу чергу прорізати нижній кут, різак нахиляють на 5-10° в сторону, протилежну напрямку різання. Послідовність операцій різання залежить від профілю прокату. Різання кутника починають з кромки полички (рис. 6). Різак установлюють перпендикулярно до полички на початку кромки і переміщують до обушка. Потім плавно розвертають, встановлюючи перпендикулярно до другої полички і прогрівають кутник до кінця за один прохід.

Рис.6 . Послідовність різання кутника:

а – різання кутника за один прохід; 1 – розташування різака при різанні першої полички; 2 – розташування різака при різанні другої полички;

б – різання кутника з обушка: 1 – розташування різака при різанні з обушка; 2 – розташування різака при різанні першої полички; 3 – при різанні другої полички.

Різання двотаврових балок починають із різання поличок, а потім прорізають стійку. При переході до стійки швидкість різання зменшують (рис. 7).

При різанні швелера різак можна розташовувати з внутрішньої або із зовнішньої поверхні швелера.

|

Рис.7 . Схема різання двотаврової балки:

1, 2 – розташування різака при обрізанні поличок;

3 – при обрізанні стійки |

Поверхневим кисневим різанням називають процес зняття шару металу кисневим струменем.

Від роздільного поверхневе різання відрізняється тим, що струмінь ріжучого кисню направляється під гострим кутом 15-40° до поверхні металу і переміщується з великою швидкістю вздовж неї, утворюючи канавки (рис. 8). Профіль її залежить від форми і розмірів вихідного каналу для ріжучого кисню в мундштуці, а також від режимів різання і розташування різака відносно листа. Суть процесів роздільного і поверхневого різання однаковий. В обох випадках підігрівне полум'я нагріває метал до температури спалаху, проходить згорання металу в обмеженому об'ємі. При цьому видаляється шлак. При поверхневому різанні джерелом нагрівання є не тільки підігрівне полум'я різака, а й розплавлений шлак, який, переміщуючись поверхнею металу, підігріває наступні його шари. Шлак, одержаний при поверхневому різанні, має більший вміст заліза, яке не згоріло. Відповідно краще використовується теплота, що виділяється в результаті окиснення заліза. Тому швидкість різання зростає до 2-4 м/хв і підвищується продуктивність праці. Ручним різаком видаляється до 40 кг/год металу, а пневматичним зубилом — не більше 2-3 кг/год.

Ручне різання виконують різаками типу РПК і РПА, машинне — на спеціальному устаткуванні МОЗ (машини вогневого зачищання).

Орієнтовні режими поверхневого кисневого різання низьковуглецевих сталей різаком типу РПА вказані в табл. 5.

Рис.8 . Схема поверхневого кисневого різання:

1 – мундштук; 2 – шлак; 3 - канавка

Табл. 5. Режими поверхневого кисневого різання низьковуглецевих сталей різаком типу РПА

Показники

|

Номер мундштука

| ||

1

|

2

|

3

| |

Тиск ріжучого кисню, МПа

|

0,3-0,6

|

0,3-0,8

|

0,35-1,0

|

Швидкість різання, м/хв.

|

1,5-8

|

1,5-10

|

1,5-10

|

Витрати кисню, м3/год

|

18-40

|

20-55

|

30-75

|

Витрати ацетилену, м3/год

|

0,9-1,0

|

0,9-1,0

|

0,9-1,0

|

Розміри канавки, мм:

| |||

Ширина

|

15-30

|

18-35

|

30-50

|

Глибина

|

2-12

|

2-16

|

2-20

|

Різання починають із підігріву початкової ділянки до температури спалаху. При нагріванні різак розташовують під кутом 70-80° до поверхні. У момент подачі ріжучого кисню різак нахиляють до кута 15-45°. Процес різання проходить нормально тільки в тому випадку, коли напрямок переміщення різака співпадає з напрямком кисневого струменя.

При рівномірному переміщенні різака в напрямку утворюваної канавки підігрівне полум'я може бути виключене.

Для уникнення закатів на поверхні заготовки, треба, щоб ширина канавки була в 5-7 раз більшою за глибину.

При зачищанні дефектів на значній поверхні різання виконують «ялинкою» за один або декілька проходів з наданням різаку коливальних рухів.

Існує два способи поверхневого кисневого різання: стругання і обточування.

При струганні різак, як і прохідний різець, знімає з поверхні шар металу певної ширини і довжини за один або декілька проходів.

При обточуванні різак, як і токарний різець, здійснює поступальний рух вздовж круглої заготовки, яка виконує обертовий рух. У результаті знімається шар металу певної глибини.

Поверхневе кисневе різання широко використовується в металургії для видалення поверхневих дефектів лиття, у зварювальному виробництві для вирізання дефектних ділянок швів і при ремонтних роботах.

Точність газового різання характеризується відповідністю розмірів вирізаної деталі до розмірів креслення.

Якість різання характеризується шорсткістю поверхні різа, наявністю шлаку і задирок на нижній кромці, рівномірністю ширини різа по всій товщині металу, степенем оплавлення верхньої кромки.

Точність різа визначається відхиленням його лінії або площини від заданої. Відхилення лінії різа відбувається внаслідок зміщення осі різака або деформації листа при різанні. Відхилення площини різа від заданої може бути викликане зміною кута нахилу різака до поверхні листа і розширенням ріжучого струменя кисню.

Шорсткість поверхні різа визначається кількістю і глибиною рівчаків, залишених струменем кисню. Глибина їх залежить від тиску кисню, виду горючого газу, швидкості переміщення різака.

При різанні природним газом поверхня різа більш рівна, без оплавлень. Оплавлення верхніх кромок залежить від потужності підігрівного полум'я. Чим більша потужність підігрівного полум'я і менша швидкість, тим більше оплавлення верхніх кромок.

Встановлено 3 класи якості поверхні різа:

· 1-й (вищий);

· 2-й (підвищений);

· 3-й (звичайний).

Деформації при різанні виникають внаслідок нерівномірного нагрівання металу і його охолодження. Деформації викликають спотворювання форми деталі та відхилення від заданих розмірів (рис. 9).

Для зменшення деформацій необхідно:

· жорстко закріпити вирізувані деталі в пристосуваннях;

· намагатися, щоб площа вирізуваної деталі була близькою до площі заготовки;

· різати на гранично оптимальній швидкості;

· крупногабаритні деталі різати одночасно декількома різаками;

· різати в такій послідовності, при якій деформації діяли б у протилежних напрямках і взаємно знищувались;спочатку різати не по прямій, а по зигзагоподібній лінії;

· при вирізанні в замкнутому контурі після проходження різака деталь закріпити клинами;

· отвори в деталях вирізати раніше основного контуру;

· починати різання з найдовшої кромки, а закінчувати на короткій.

Рис. 9. Деформації і способи їх зменшення при вирізанні деталей:

а – деформації обрізної частини листа; б – початок різання при зигзагоподібній лінії; в – закріплення деталі клинами після проходження різака (1-4 – місця встановлення клинів); г – послідовність різання листа на смуги одним різаком.

Газорізальна машина KMQ-1. Газорізальні машини для різання по шаблону.

Технічні характеристики:

Горючий газ

|

ацетилен / пропан

|

Товщина різання, мм

|

6-100

|

Діаметр різання по колу, мм

|

100-300

|

Максимальний розмір різання прямокутника, мм

|

600х200

|

Маса машини, кг

|

не більше 15

|

Машина шарнірна «Вогник» призначена для газополуменевого різання листів різних типів сталі (низьковуглецевий, нелегована, низьколегована). Газорізальні машини здатна виконувати якісні фігурні і прямолінійні різи, а також вирізки у вигляді круглих дисків. Машина може експлуатуватися на суднобудівних і металообробних підприємствах, а також на будівельно-монтажних майданчиках. До ключових особливостей і переваг цієї модифікації можна віднести:

1) Основною несучою частиною машини є колона, на якій встановлений кронштейн, слугує нерухомою ланкою в шарнірній системі, що складається з кронштейна, внутрішньої рами і зовнішньої рами.

2) Система газоживлення забезпечує управління подачею газів на три різака і, в разі необхідності, на кожен різак окремо.

3) Шарнірна різальна машина обладнана приводним магнітним пальцем, які працюють за копіром, виготовленим самим користувачем.

4) Пульт управління, розташований на кронштейні машини, забезпечує наступні робочі функції машини: включення і виключення електроживлення і подачі газів, рух магнітного пальця по копіру в прямому і зворотному напрямках, плавне безступінчасте регулювання швидкості переміщення.

5) Газорізальні машини забезпечує якісний різ листів товщиною від 5 до 100 мм.

6) Машина газового різання може експлуатуватися при температурі навколишнього середовища від +5° до +35°C і відносній вологості повітря до 80%.

Комплектація:

· колона в зборі з рамами та провідним механізмом;

· кронштейн для кріплення копіра;

· тяги пантографічної приставки;

· штанга з державками;

· різак РМ-3РП;

· приставка циркульна;

· сопло № 2П;

· сопло № 3П;

· різак РМ-2П;

· палець магнітний;

· паспорт на машину.

Технічні характеристики машини «Вогник»

Максимальна товщина оброблюваного листа:

| |

- з одним різаком

|

300 мм

|

- з трьома різаками

|

100 мм

|

Максимальні розміри вирізаних деталей:

| |

- з одним різаком

|

D = 1000 мм, або 1000х1000 мм

|

- з трьома різаками

|

D = 400 мм, або 1300х400 мм

|

- з циркульним пристроєм

|

D = 500 мм

|

Швидкість переміщення різака

|

50-4600 мм / хв.

|

Точність відтворення контуру

|

+/- 0,5 мм

|

Max витрата кисню (на 1 різак)

|

4,73 м3 / год

|

Max витрата ацетилену (на 1 різак)

|

0,6 м3 / год

|

Max витрата пропану (на 1 різак)

|

0,29 м3 / год

|

Напруга живлення

|

220, 380 В

|

Споживана потужність

|

100 Вт

|

Габаритні розміри

|

1500х1500х1700 мм

|

Маса машини з циркульним пристроєм

|

130 кг

|

Маса машини без циркульного пристрою

|

121 кг

|

Особливості:

· висока точність відтворення контуру;

· виносної пульт управління;

· високу швидкість переміщення різака;

· електромагнітні клапани для автоматичної подачі кисню і пального газу

Технічні характеристики машини «Стріла-Пл»:

Робоча зона, мм

|

1500х3000

|

Діаметри вирізаних отворів і кіл, мм:

| |

- за шаблоном

|

10..1600

|

- за допомогою циркульного пристрої

|

50..930

|

Товщина металу, що розрізає листа, мм:

| |

- плазмова різка

|

від 1 до 70

|

- газове різання

|

від 8 до 15

|

Швидкість переміщення різака, мм/хв.

|

50-6000

|

Кількість різаків

|

1 (кисневий або плазмовий)

|

Точність відтворення заданого контуру, мм

|

+/- 0,35

|

Мережа живлення

|

АС, 1 фаза, 220В, 50Гц

|

Максимальна споживана потужність, кВт

|

0,1

|

Габаритні розміри (без циркульного пристрої), мм

|

2500x400x1850

|

Маса, кг

|

200

|

Переносна машина криволінійного розкрою металу «Магніт». «Магніт» - переносна копірна машина для вирізки деталей з листового металу за допомогою магнітного копіювального пристрою. Машина може оснащуватися будь-яким обладнанням для повітряно-плазмового або газокисневого різання металів.

Особливості машини «Магніт»:

· висока точність відтворення контуру;

· можливість підключення до 4-х ризиків одночасно;

· високу швидкість переміщення різаків;

Технічні характеристики машини «Магніт»:

Робоча зона, мм

|

900х170

|

Товщина металу, що розрізає листа, мм

| |

- плазмова різка

|

від 1 до 70

|

- газове різання

|

від 8 до 150

|

Швидкість переміщення, мм / хв.

|

50-6000

|

Діаметри вирізаних отворів і кіл, мм

|

10..1000

|

Параметри електромережі

|

AC, 1 фаза, 220В, 50Гц

|

Максимальна споживана потужність, кВт

|

0,1

|

Габаритні розміри, мм

|

2000х1500х400

|

Маса машини, кг

|

не більше 60

|

Технічні характеристики машини «Магніт CNC»:

Робочий хід по координатам X / Y, мм

|

950/1950

|

Точність відтворення контуру, мм

|

+/- 0,35

|

Тип приводу за координатами X / Y

|

кроковий

|

Дискрета завдання переміщення, мм

|

0,1

|

Швидкість робочих подач, мм / хв.

|

0 ... 3000

|

Швидкість швидкого ходу, мм / хв.

|

0 ... 7000

|

Тип пристрою управління

|

ЧПУ-Термінал

|

Обсяг керуючих програм в пам'яті ЧПУ-Терміналу в коді ISO, КБ

|

300

|

Кількість різаків

|

1 (плазмовий або газовий)

|

Товщина металу, що розрізає листа, мм

|

+/- 0,35

|

- плазмова різка

|

від 1 до 70

|

- газове різання

|

від 8 до 150

|

Можливо спеціальне виконання зі збільшеною довжиною направляючої і робочим ходом машини

Технічні характеристики машини «Грань»:

Ширина смуг нарізаються двома різаками без переустановлення, мм

|

30-540

|

Довжина напрямної, мм

|

2400

|

Робочий хід машини, мм

|

2000

|

Товщина металу, що розрізає листа, мм:

| |

- плазмова різка

|

від 1 до 70

|

- газове різання

|

від 8 до 150

|

Швидкість переміщення, мм / хв.

|

70-5500

|

Кількість різаків

|

2 кисневих або 1 плазмовий

|

Параметри мережі живлення

|

АС, 1 фаза, 220В, 50Гц

|

Максимальна споживана потужність, кВт

|

0,2

|

Габаритні розміри каретки, мм

|

750x320x270

|

Габаритні розміри шафи, мм

|

400х300х220

|

Маса каретки, кг

|

16

|

Маса шафи управління, кг

|

9

|

Маса направляючої, кг

|

25

|

Габаритні розміри машини в розібраному вигляді, мм

|

700x700x450

|

Габаритні розміри машини в упакованому вигляді, мм

|

2400х170х60

|

Маса машини, кг

|

60

|

Машина переносна для різання труб «Орбіта».

Технічні характеристики машини «Орбіта»:

Діаметри що розрізають труб

|

530, 720, 820, 1-20, 1220, 1420 мм

|

Товщина стінок

|

5-75 мм

|

Кількість різаків

|

2

|

Швидкість переміщення візка

|

100 - 1200 мм / хв

|

Розбіжність початку і кінця різу

|

не більше 1 мм

|

Відхилення контуру різу від площини:

| |

- діаметр >1 м

|

1 мм

|

- діаметр <1 м

|

2 мм

|

Максимальні витрати газу (на 1 різак):

| |

- кисню

|

12 м3 / год

|

- ацетилену

|

0,4 м3 / год

|

- пропану

|

0,55 м3 / год

|

Робочий тиск газу:

| |

- кисню

|

1,2 МПа

|

- ацетилену

|

0,01 - 0,05 МПа

|

- пропану

|

0,01 - 0,045 МПа

|

Напруга блоку живлення

|

220-230 В

|

Напруга машини

|

24

|

Потужність

|

110 Вт

|

Габаритні розміри

|

344х518х477 мм

|

Маса

|

105 кг

|

Машина переносна для різання труб «Орбіта-Р». Машина «Орбіта-ручна» для кисневого різання сталевих труб. Підходить для використання в умовах промислових підприємств, а також в польових умовах, так як переносна «Орбіта» не вимагає електроживлення. У комплекті поставки ланцюг на діаметри 200-1420 мм або ланцюг і бандаж на діаметри 320-1420 мм.

Комплектація:

· ходова частина;

· штанга з державками;

· різак РМ-2П з рукавами та колектором;

· сопло №2П;

· сопло №3П;

· ланцюг приводний ПК-30-600-180;

· опора (бандаж) для різання труб діаметрами 320-1420;

· ланка-замок;

· паспорт на машину.

До ключових особливостей і переваг цієї модифікації можна віднести:

Машина забезпечує якісний прямий різ труби за рахунок використання направляючого бандажа (пояса).

Діаметр відрізуваних труб може варіюватися від 320 до 1420 мм з товщиною стінки від 5 до 75 мм.

Рух машини по трубі проводиться по приводному гачковому ланцюгу.

Машина газового різання може експлуатуватися при температурі навколишнього середовища від -40° до +40°C та відносній вологості повітря до 90%.

Машина володіє невелика габаритами і проста у використанні.

Технічні характеристики машини «Орбіта-Р»:

Діаметри труб, що розрізають

|

200-1420 мм

|

Комплект поясів для різання труб

|

Ø320-1420мм

|

Товщина стінок

|

5-75 мм

|

Кількість різаків

|

1

|

Привід

|

ручний

|

Розбіжність початку і кінця різу

|

не більше 1 мм

|

Відхилення контуру різу від площини:

| |

- діаметр <1 м

|

1 мм

|

- діаметр> 1 м

|

2 мм

|

Максимальні витрати (на один різак):

| |

- кисню

|

12 м3 / год

|

- ацетилену

|

0,4 м3 / год

|

- пропану

|

0,55 м3 / год

|

Робочий тиск:

| |

- кисню

|

1,2 МПа

|

- ацетилену

|

0,01 - 0,05 МПа

|

- пропану

|

0,01 - 0,045 МПа

|

Габаритні розміри

|

620х360х480 мм

|

Маса

|

34 кг

|

Машина для різання труб «Орбіта-РМ» виконує підготовку кромок зі зняттям фасок під зварювання з скосом під кутом 0-40°.

Машина «Орбіта-РМ» відрізняється від машини «Орбіта-Р» зменшеними габаритами и полегшеною вагою.

· можливість кисневої та плазмового різання;

· бандажні пояси для високої точності різання;

· зручний виносної пульт;

· потужний привід з асинхронним двигуном;

· великий діапазон діаметрів оброблюваних труб.

Технічні характеристики машини «Сателіт»:

Діаметри труб, що розрізають, мм

|

120-1440

|

Товщина стінки розрізуваної труби, мм:

| |

- плазмова різка

|

від 1 до 70

|

- газове різання

|

від 8 до 150

|

Швидкість переміщення, мм/хв

|

50-2500

|

Кількість різаків

|

2 кисневих або 1 плазмовий

|

Параметри мережі

|

АС, 1 фаза, 220В, 50Гц

|

Максимальна потужність, кВт

|

0,4

|

Габаритні розміри ходової частини, мм

|

750x430x330

|

Габаритні розміри шафи управління, мм

|

400х300х220

|

Габаритні розміри машини в розібраному вигляді, мм

|

700х700х450

|

Габаритні розміри машини в упакованому вигляді, мм

|

1750х300х70

|

Маса ходової частини, кг

|

17

|

Маса шафи управління, кг

|

9

|

Маса машини в упаковці, кг

|

40

|

Дякую за чудову інформацію.

ВідповістиВидалити