Николай Бенардос появился на свет 7 августа 1842 г. в поместье своего отца — деревне Бенардосовке, расположенной в Елисаветградском уезде Херсонской губернии. Основной профессией мужчин в его роду являлась военная служба. Родословная семейства Бенардосов в нашей стране берет начало от дедушки Николая Николаевича, Пантелея Егоровича, родившегося в 1763 в Греции. Подростком он приехал в Санкт-Петербург, окончил при Артиллерийском корпусе гимназию, а затем и кадетское училище, из которого в 1781 вышел в звании прапорщика. Впоследствии Пантелей Егорович принял участие в суворовских походах в годы войны с Турцией и отличился во время штурма Измаила. В Отечественной войне 1812 он уже в чине генерал-майора командовал целым полком. В 1814 Пантелей Егорович вышел из-за полученных ранений в отставку и обосновался в Херсонской губернии. К слову, его портрет можно увидеть в находящейся в «Эрмитаже» галерее героев Отечественной войны. Отец выдающегося изобретателя, Николай Пантелеймонович, также являлся военным и в 1853-1856 годах участвовал в Крымской войне. Выйдя в чине полковника в отставку, он осел в родовом имении Бенардосовке. Матушка же Николая Николаевича, Екатерина Васильевна Свешникова, являлась дочкой крупного помещика Костромской губернии и получила при замужестве леса вблизи деревеньки Лух.

Свое детство Бенардос провел в родительском поместье. Военная карьера к огорчению Николая Пантелеймоновича мальчика не привлекала, зато с юных лет Коля проявлял большое влечение к разнообразным ремеслам. Любимыми занятиями парнишки стало кузнечное и слесарное дело. Целые дни Николай проводил в небольших отцовских мастерских, обслуживающих нужды усадьбы. После долгих месяцев наблюдений, он и сам постепенно стал брать в руки инструменты. К пятнадцатилетнему возрасту юноша уже прекрасно владел навыками работы кузнеца.

В 1862, получив по обычаям тех лет домашнее образование и не имея склонностей к военной службе, двадцатилетний Николай поступил на медфак Киевского университета. В ходе обучения на врача юноша сделал своё первое известное изобретение, которым стала изготовленная из серебра зубная пломба. Несмотря на успехи в изучении наук, медицина Бенардосу пришлась не по душе. В 1866 он оставил данное учебное заведение и поступил в открывшуюся в 1863 Московскую лесную и земледельческую академию по направлению сельскохозяйственных наук.

В 1867 в Париже начала работу Всемирная выставка, которой молодой Бенардос сильно заинтересовался. Необходимо отметить, что столица Франции в то время являлась крупным промышленным и научным центром, интересовавших большинство русских ученых и изобретателей. Именно поэтому Николай, являясь студентом первого курса, весной 1867 взял в академии отпуск и отправился на выставку. Подробных сведений об этом посещении Николаем Николаевичем Парижа, как и о его последующих путешествиях в Германию, Англию и Испанию, к сожалению, не сохранилось. Вернувшись в академию, Бенардос придумал и опробовал ряд своих новых изобретений, которые лежали в области модернизации сельскохозяйственных орудий. К примеру, он предложил плуг с вращающимся отвалом для уменьшения трения между земельным пластом и частями плуга.

В конце 1867 Бенардос по заданию матери впервые посетил деревеньку Лух. Здесь он совместно с решением ряда хозяйственных проблем, обследовал, подготовив к межеванию, дедовские лесные владения. Лух, размещенный в лесной местности на левом берегу одноименной реки, Бенардосу очень понравился. Впоследствии он неоднократно приезжал в это место. В одно из подобных посещений в жизни Николая Николаевича случилось важное событие — он познакомился с дочерью хозяина постоялого двора Анной Алексеевной Лебедевой и уже в 1868 женился на ней. Позднее у них родилось четверо сыновей и одна дочь. Двое мальчиков умерли в детстве, а двое других выросли, получили хорошее образование и стали электротехниками.

Полного курса Московской лесной и земледельческой академии молодой человек так и не прослушал. В 1869 Бенардос, отучившись три года, решил полностью посвятить себя любимому делу — изобретению и конструированию новых вещей. Осесть он решил в деревеньке Лух. На лесном участке, перешедшем к нему от матери, Николай Николаевич в двенадцати километрах от села выстроил прекрасную усадьбу, получившую название «Привольное». При усадьбе имелся удобный и просторный двухэтажный дом, кузница, оранжерея, фруктовый сад, а также отлично оборудованные деревообделочные, механические и слесарные мастерские. Именно здесь Бенардос последующие несколько лет разрабатывал и создавал свои творения.

В первые годы жизни в имении среди изобретений Николая Николаевича преобладали транспортные и сельскохозяйственные средства — жатвенная машина, модернизированные плуги и сеялки, пароходные колеса, металлические шпалы и многое-многое другое. Сконструировал Николай Николаевич и спецснаряд для перевозки различных тяжестей. Изобретение получило патент и благодарность санкт-петербургского Сельскохозяйственного музея, ряд землевладельцев завёли подобные устройства в своих хозяйствах, но в промышленное производство снаряд так и не внедрили.

Демократ, гуманист и просто человек большого сердца Бенардос оказывал крестьянам из соседних деревень широкую медпомощь, а вскоре основал аптеку и нередко бесплатно выдавал из нее лекарства. Здесь ему, к слову, пригодились знания, приобретенные в годы учебы на медфаке Киевского университета. Кроме того Николай Николаевич построил в своем имении библиотеку и школу, в которой дети крестьян могли бесплатно обучаться. В то время это было единственное учебное заведение в тех местах. На собственные средства Бенардос покупал учебники, тетради, а также все остальное, необходимое в процессе обучения. Местных мужиков неугомонный барин обучал токарному и слесарному делу, а тем, кто в ходе обучения бросал пить, доплачивал по два рубля. Активное участие Бенардос также принимал в общественной деятельности и в 1870-1873 годах был избран в Костромское губернское и Юрьевецкое уездное земские собрания.

Нужно сказать, что подобная деятельность Николая Николаевича была не по душе большинству соседних помещиков. Особенно не любили владельца вотчины «Привольное» за выступления на земских собраниях, содержавшие предложения по развитию системы здравоохранения, усилению санитарного контроля и введению обязательного поголовного обучения. В 1873 произошел грязный инцидент, надолго омрачивший жизнь изобретателя и очень сильно подорвавший его материальное и моральное состояние. Один земский врач по фамилии Алферьев начал распускать лживые слухи, что Николай Николаевич неравнодушен к преподавательнице им же организованной школы. Бенардос вызывать обидчика на дуэль не стал, а просто взял и выпорол сплетника. За оскорбление земского врача Костромской окружной суд приговорил его к отправке в Сибирь. Позднее эту суровую меру заменили лишением прав находиться на государственной и общественной службе, а также накинули три месяца гауптвахты. До решения судей Бенардос свыше года просидел в тюрьме. Тягостная борьба Николая Николаевича за свою честь, продолжавшаяся восемь лет (с 1873 по 1881), успеха не принесла.

После освобождения из тюрьмы Бенардос взялся за осуществление идеи, возникшей у него ещё в 1873 -- уникального парохода на катках, способного преодолевать мели и речные перекаты, а также обходить по суше мельничные плотины и прочие подобные препятствия. Над этим проектом он проработал около трёх лет, а помогали ему деревенские кузнецы. Весной 1877 Бенардос наконец-таки осуществил мечту — пароход-вездеход, полностью выстроенный в его мастерских, был готов. Назван он был в честь старшего сына изобретателя «Николаем». Для испытания модели Бенардос предпринял трёхсоткилометровое путешествие по Луху и Клязьме до самого Гороховца. После этого судно было доставлено в Санкт-Петербург. Несмотря на успешные испытания первой модели, новый вид транспорта не заинтересовал ни одного промышленника и чиновника и в дальнейшем был разобран на дрова.

Бенардос, тем не менее, рук не опустил. Обладая исключительным талантом, он принадлежал к той породе русских изобретателей, которые прокладывали новые пути в технических областях знаний, не получая при этом какой-либо поддержки и не щадя ни собственных материальных средств, ни сил. Еще в 1876 в жизни его произошло важное событие, оказавшее огромное влияние на последующую деятельность. В ходе одной из поездок за рубеж он познакомился с прославленным русским электротехником Яблочковым. Творческие связи, возникшие между ними, перешли в большую дружбу, которая была особенно полезна для Николая Николаевича — через Павла Николаевича он познакомился с известными русскими и зарубежными электротехниками тех лет. А в середине 1870-ых Бенардос свел знакомство с другим инженером-самоучкой Андреем Бюксенмейстером, жившим неподалеку от него в Кинешемском уезде и основавшим там же в 1878 завод по изготовлению электродуговых ламп, угольных изделий и аккумуляторов (впоследствии завод «Электроконтакт»). Владелец завода присылал Бенардосу электроугли, электрохимические источники тока и прочие необходимые для исследований материалы, а также сам принял участие в ряде экспериментов с аккумуляторными батареями.

К слову, в 1870-1880-ых годах в России и за рубежом в связи с бурным развитием электротехники инженеры и изобретатели начали проявлять большой интерес к аккумуляторам. Использовались они тогда на железнодорожном транспорте, на городских электростанциях, питавших сети освещения, и в только начавшемся строительстве подводных лодок. Николай Николаевич увлекся усовершенствованием аккумуляторов и предложил несколько удачных конструкций. В частности, первым в мире он применил тепло электродуги для соединения свинцовых пластин аккумуляторов. Позже изобретатель создал особую буферную батарею, состоящую из аккумуляторов его конструкции и подходящую для сварочных работ, характеризующихся бросками тока.

В это же время Бенардос загорелся новой идеей. Еще в ходе постройки парохода ему довелось соединять большие металлические детали. Естественно, это делалось кузнечной сваркой. Но в мастерских изобретателя не имелось крупных нагревательных печей. И тогда он решил греть кромки деталей — до того как они попадут под молот — вольтовой дугой. Тогда исследователь и обнаружил, что в некоторых местах еще до проковки металл оплавляется и спаивает небольшие участки. С идеей связывать металлы вольтовой дугой в 1879 году Николай Николаевич отправился к своему старому знакомому Яблочкову. Павел Николаевич, сразу уразумев, какие огромные перспективы являет способ сварки металлов с посмощью электричества, тут же взял его к себе на работу.

Электротехнический завод Яблочкова был основан при товариществе «Яблочков-изобретатель и К°». Руководство предоставило Бенардосу полную свободу в проведении необходимых опытов, связанных с использованием тепла электродуги. Важно отметить и то, что изобретатель принимал активное участие в распространении в стране нового в то время электрического способа освещения. По поручению завода он совершил путешествие в Закаспийскую область, а для свечи Яблочкова разработал подсвечник с автоматическим переключением тока, придумал дуговую лампу, машины для оплётки проводов и для изолирования кабеля, различные коммутаторы и реостаты (включая водяной).

В 1881 Николай Николаевич в качестве сотрудника товарищества Яблочкова отправился на Международную электрическую выставку в Париж. Там, занимаясь подготовкой экспозиции выставки, Бенардос попал в экспериментальную электротехническую лабораторию, функционирующую при журнале «Электрисьен». Содиректором ее оказался российский подданный и товарищ Бенардоса по Санкт-Петербургу, физик Николай Кабат. В этой лаборатории Николай Николаевич, проведя ряд экспериментов с осветительной техникой, принялся за усовершенствование аккумуляторов и вскоре изобрёл совершенно новые гофрированные модели, на которые из-за отсутствия денег не взял патента. По душевной щедрости Бенардос отдал свою идею Кабату, который впоследствии нажил на ней около миллиона франков.

Исследования по спайке металлов при помощи вольтовой дуги, начатые изобретателем в своём имении и продолженные в Санкт-Петербурге, Николай Николаевич завершил за границей. Уже в 1882 в мастерской Кабата неутомимый исследователь впервые продемонстрировал новый метод электросварки. К слову, способ «соединения и разъединения металлов действием электрического тока» изобретатель назвал в честь древнеримский бога огня «электрогефестом». Иностранцы, толпами валящие в лабораторию Кабата поглазеть на «электрогефест», сулили ее изобретателю миллионы, поскольку благодаря новому методу можно было не только спаивать, но и разрезать металлы, а также проделывать в нем отверстия разных диаметров. От зрителей, желающих увидеть, как Бенардос режет толстые рельсы, не было отбоя. Изобретение Бенардоса было удостоено золотой медали и стало главным экспонатом международной электротехнической выставки в Париже.

В 1884 Бенардос вернулся в Санкт-Петербург и с увлечением продолжил совершенствовать метод дуговой электросварки, предвидя его блестящее будущее. К этому времени Николай Николаевич уже был хорошо известен в научной среде — и в России, и за рубежом — как эксперт в области аккумуляторостроения. Еще в 1882 его пригласили в Барселону, участвовать в строительстве аккумуляторной электростанции. Русский изобретатель установил там батарею своей конструкции, применив для соединения свинцовых пластин дуговую электросварку угольным электродом.

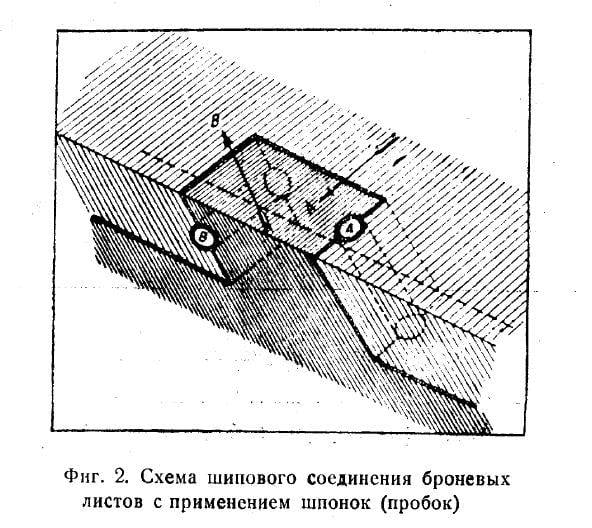

Необходимо отметить, что сразу (в 1881 году!) Бенардос не смог запатентовать изобретенный им «электрогефест». Главной причиной явилось отсутствие у инженера необходимых средств. Финансовое положение изобретателя к тому времени было хуже некуда. В 1884 в связи с неуплатой долгов с молотка пошла с любовью выстроенная им усадьба. Ещё ранее проданы были доставшиеся Николаю Николаевичу по наследству леса в Юрьевецком уезде. На оставшиеся деньги только в 1885 Бенардос смог отправить заявку на получение патента на свой способ дуговой электрической сварки. И лишь в декабре 1886, шесть лет спустя после открытия, Николаю Николаевичу была выдана привилегия под номером 11982 на «Способ разъединения и соединения металлов действием электрического тока» сроком на десять лет. Сущность изобретения в описании к привилегии излагалась следующим образом: «Предмет изобретения... основан на образовании вольтовой дуги между составляющим один электрод местом обработки металла и содержащею другой электрод рукояткою, подводимой к этому месту... С помощью данного способа могут быть выполнены работы: соединение и разъединение частей, разрезывание металлов на части, производство отверстий и полостей, сверление, наплавление слоями. Вольтова дуга появляется в месте, где производится одна из вышеупомянутых работ, приближением угля или иного проводящего вещества к обрабатываемой части, причём уголь этот будет отрицательным или положительным полюсом, а другим полюсом станет обрабатываемая часть. Угли или заменяющие уголь вещества могут иметь разные формы».

В это же время Николай Николаевич познакомился с состоятельным купцом Ольшевским, хозяином доходных домов в Санкт-Петербурге и Варшаве. Поскольку у Бенардоса денег хватило только на патентование своего изобретения в России, купец предложил своё финансирование, однако с условием, что он — Ольшевский — будет совладельцем патентов. Бенардос дал согласие, и впоследствии (в 1885-1887 годах) получил патенты на свое изобретение во Франции, Великобритании, Бельгии, Италии, Германии, Норвегии, Швеции, Испании, Дании, США, Швейцарии и Австро-Венгрии. Во всех (кроме российского) патентах совладельцем изобретения был указан Ольшевский.

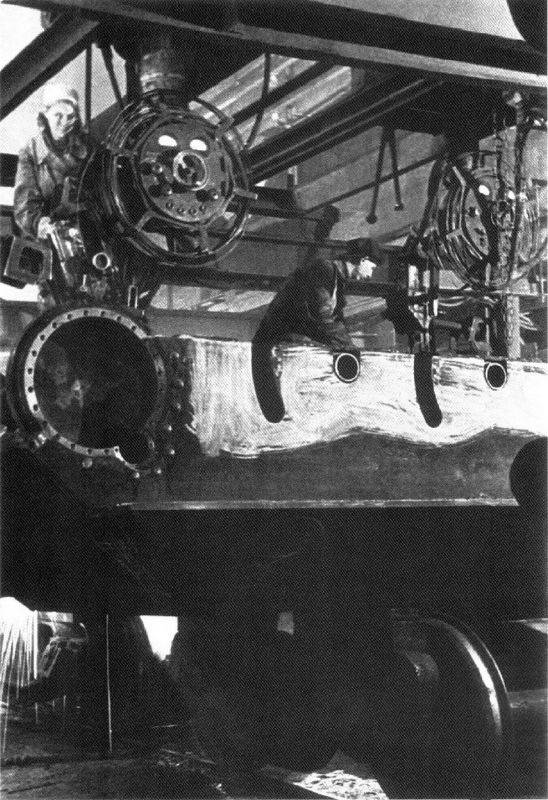

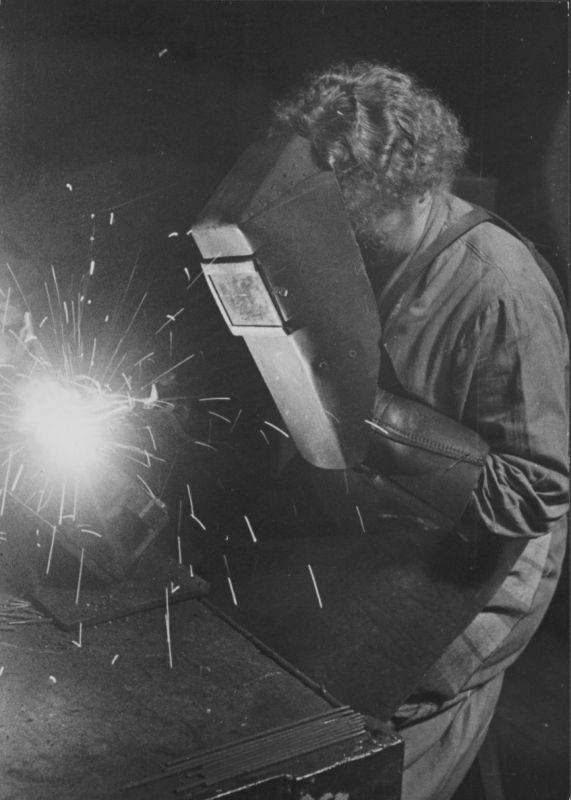

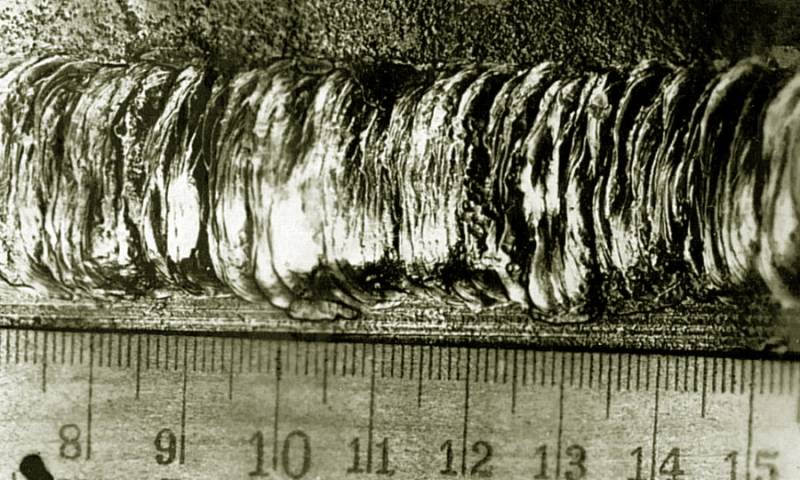

В 1885 в Санкт-Петербурге Николай Николаевич совместно с рядом капиталовладельцев образовал товарищество «Электрогефест», имевшее в своем распоряжении первую в мире демонстрационную мастерскую сварочных работ. Для знакомства с «электрогефестом» и возможностью его применения в Россию стали приезжать видные зарубежные специалисты. Русский электротехник Дмитрий Лачинов, присутствовавший в 1887 на опытах Бенардоса с другими представителями науки и техники, рассказывал: «Самый опыт на неподготовленного зрителя производит необычайное впечатление. При спаивании железных листов встык мастер, сложив их краями, берёт в руку паяльник и прикасается ко шву. В этот же миг из угля вырывается с взрывом голубоватая вольтова дуга и управляемая рукою мастера начинает лизать линию спайки. Место, к которому она прикоснулась, мгновенно плавится, разметывая снопы искр и источая ослепительный свет. Жидкое железо течет в скважину между листами, соединяя их. Мастер проводит вдоль шва, который посыпает предварительно мелким песком, предназначающимся для растворения окалины... Листы можно паять под углом и внахлест, вдоль и поперёк спаивать трубки. Всё сказанное о железе, применимо к чугуну и стали... Техники и учёные были чрезвычайно заинтересованы изобретением и после опытов долго обсуждали виденное... Применения «электрогефеста» разнообразны. На первый раз напрашивается использование этого способа к производству паяных паровых котлов вместо клёпаных, к их починке на месте, к соединению судовых частей между собою, к изготовлению орудийных станков и самих орудий...». Другой видный учёный из Германии, ознакомившись с изобретением Бенардоса, писал в статье, опубликованной в «Электричестве»: «Путём тщательных опытов, научных соображений и настойчивых, долголетних трудов господин Бенардос превратил обработку металлов электрическим методом в стройную систему, обеспечивающую ее многостороннее применение на практике и во множестве случаев предназначенную заменить иные способы обработки металлов... Означенным способом над металлами можно производить работы, до сей поры считавшиеся неисполнимыми. Вопрос этот изобретателем разработан настолько, что уже может применяться на практике».

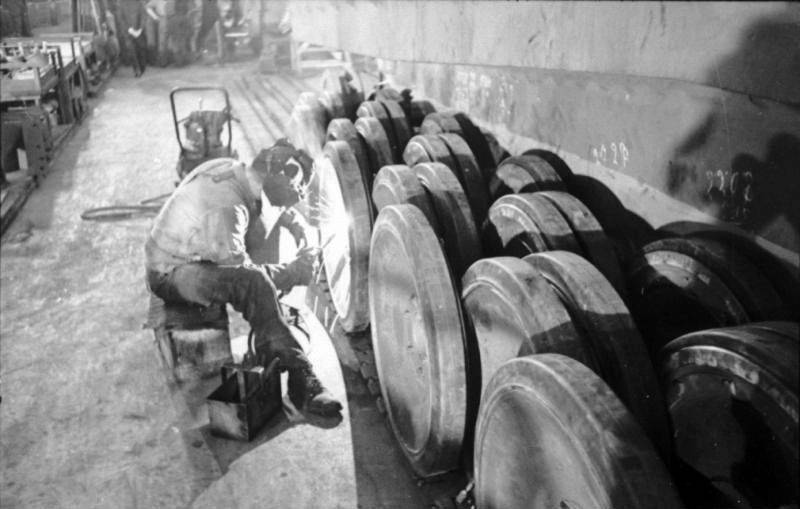

В России способ Бенардоса впервые был использован в 1887-1888 годах на Орловско-Витебской железной дороге. В Рославльских мастерских «электрогефест» применили для исправления вагонных и паровозных колёс, решёток и рам. Один из инженеров писал: «Исправления по новому способу производятся так быстро, что колёсный парк практически освободился от повреждённых деталей паровозов... Ни одно колесо уже не исправляется другим способом... Специальностью электрогефеста сделалась также сварка рам паровозов». За пять лет способ русского изобретателя распространился по всей стране и стал широко применяться в железнодорожных мастерских Ростова-на-Дону и Воронежа, на заводах Гужона в Москве, Лесснера в Петербурге, Коломенском в Голутвине, на Невском машиностроительном. За границей же к середине 1890-ых новый техпроцесс был внедрён на сотне заводов в США и в Западной Европе, причем электросварку начали применять не только для ремонтных работ, но и в основном технологическом процессе при производстве новых металлических изделий.

Сам Бенардос же продолжал улучшать свое детище. Он разрабатывал и пробовал угольные электроды всевозможных сочетаний и форм. Впервые Николай Николаевич использовал электромагнит для фиксации сварных изделий в необходимом положении. А чтобы предотвратить в процессе сварки отбрасывание дуги в сторону, изобретатель создал вокруг дуги магнитное поле, употребив в качестве электромагнита ряд витков проводника, по которому подавался ток к электроду. Впоследствии этот метод управления сварочной дугой широко использовали американцы. Стремясь создать в зоне сварки защитную среду и увеличить площадь нагрева, Бенардос опробовал сварку в струе газа. Однако этот метод нашёл применение только спустя полвека и в настоящее время используется в различных отраслях техники. Желая автоматизировать процесс, Николай Николаевич придумал целый ряд систем автоматических устройств для работы угольными электродами. Подобные устройства стали прототипами нынешних сварочных автоматов. На четвертой Электрической выставке, организованной в 1892 в Санкт-Петербурге Русским техническим обществом, Николай Николаевич продемонстрировал огромнейшее количество новых изделий и принадлежностей для электросварки. Помимо дуговой сварки Бенардос познакомил участников с пятью чертежами устройств для контактной электросварки.

К слову, на упомянутой четвертой Электрической выставке Бенардос с удивлением узнал, что у него объявился конкурент — изобретатель собственного способа сваривания металлов некий горный инженер с Урала Николай Славянов. Необходимо отметить, что Николай Гаврилович при обработке металлов вольтовой дугой применял в качестве электрода металлические плавкие стержни. Бенардос же в тексте привилегии лишь обозначил возможность использования любых токопроводящих материалов, включая металлы, однако большую часть работ провел с угольными электродами. Возмущению Бенардоса не было предела — у Николая Гавриловича также имелся патент на его метод «электрической отливки металлов». Николай Николаевич полагал, что Славянов только лишь улучшил его изобретение. Помимо прочего на выставке стенды этих двух выдающихся русских изобретателей были расположены друг напротив друга. И посетители выставки, разумеется, путались — кто же первый и настоящий изобретатель спаивания металлов вольтовой дугой?

11 мая 1892 «за успешное употребление дуги» в придуманной им электрической сварке Николай Николаевич был удостоен от Русского технического общества высшей награды — золотой медали. Казалось, этот день станет днём триумфа изобретателя, однако точно такую золотую медаль вручили и горному инженеру Славянову. Получение изобретателями высоких наград вылилось в их длительную ссору, которая закончилось передачей дела на рассмотрение в суд. Там было назначено проведение технической экспертизы. В качестве экспертов, к слову, выступили виднейшие учёные России — физикохимик Николай Курнаков и физик Орест Хвольсон. Эксперты (а затем и суд) определили полную самостоятельность «электрической отливки» Славянова от «электрогефеста» Бенардоса. Несмотря на официальное подтверждение принципиальной новизны изобретения Николая Гавриловича по сравнению с «электрогефестом», в привилегии, выданной уральскому изобретателю, было ясно оговорено — действие её не может препятствовать употреблению способа Бенардоса. Эксперт Орест Хвольсон в заключительном слове произнес: «Коль встал вопрос об упразднении привилегии Славянова, с тем же основанием аннулировать можно и привилегию Бенардоса. Зачем спорить о приоритетах, коли первым о возможности употреблять тепло вольтовой дуги заговорил Василий Петров (известный русский физик-экспериментатор)...». Необходимо отметить, что, несмотря на решение судей утвердить обоих изобретателей в авторстве, до конца жизни каждый из них оставался при своём мнении.

К 1889 предприимчивые члены правления «Электрогефеста» окончательно завладели патентным правом на выдающееся русское изобретение, лишив, тем самым, Бенардоса возможности продолжать работы над совершенствованием дуговой электросварки. Однако не изобретать Николай Николаевич не мог и продолжал заниматься изобретательством в других сферах. Он придумал метод покрытия медью железных судов и чертежи прибора для этого также были представлены им на четвертой Электрической выставке. Помимо этого в те же года он разработал поворотный гребной винт, аккумуляторы, имеющие пластины из губчатого свинца, электрошлюпку и многое другое. Им также были составлены проекты переходящего мели парохода (в 1890) и снабжения Санкт-Петербурга электрическим током для движения и освещения (в 1892). Первый проект содержал описание модернизированного давно построенного и заброшенного парохода со специальными колёсами-катками, позволявшими ему выходить на берег и обходить по проложенным рельсовым путям места неудобные для судоходства. Подобное, согласно изобретателю, позволяло избежать строительства шлюзов. К слову, идея избежать шлюзов позднее воплотилась в подъёмно-транспортных сооружениях, позволявших поднимать и перевозить суда по рельсовым путям из одного речного бьефа в другой. Второй проект был основан на строительстве гидроэлектростанции на реке Неве неподалеку от Ивановских порогов совместно с линией электропередачи в город. Бенардос так и писал: «взять у реки десяток тысяч сил для добычи электрического тока и отправить его в Санкт-Петербург».

Необходимо отметить, что страсть Бенардоса к изобретательству была такой же безудержной, как у прочих людей страсть к картам, вину или женщинам. Не получая материальной поддержки, все работы он проводил, как правило, за свой счет, истратив к концу жизни всё свое состояние. С одинаковым азартом Николай Николаевич работал и над смехотворными мелочами, и над грандиозными проектами, причем диапазон его конструкторской мысли охватывал такие отрасли как военное дело, транспорт, сельское хозяйство, производство двигателей, бытовую технику. В числе прочего Бенардос изобрел машину для приготовления мороженого, консервную банку, чертежную доску с возможностью натягивания бумаги, паровую кастрюлю, велосипед с взрывчатым двигателем, кран для умывальника, винтовую пробку, керосиновый самовар, прибор для наливания кислот, висячий цифровой замок, гребенку для животных, копательную машину и многое другое из списка в две сотни наименований. В 1890 Бенардос выпустил проект «перевозки, починки и подъёма Царь-колокола». В нем изобретатель предлагал приварить отвалившийся от колокола громадный кусок с помощью своего «электрогефеста», а потом, погрузив колокол на спецплатформу, доставить его на Воробьёвы горы. Там Царь-колокол с помощью гидравлических домкратов должен был быть поднят на Царь-колокольню, на строительство которой у Николая Николаевича имелся отдельный проект. Великий изобретатель являлся большим патриотом. Свои изобретения по военному делу — электрическую пушку, самодвижущуюся сухопутную мину, пушку, способную метать канаты на терпящий бедствие корабль, реберные пули — Бенардос бесплатно предлагал государству, указывая, что целью всех его работ «является забота об облегчении труда народа и благополучии Родины». Печально, но практически ничего из десятков его замыслов, за исключением «электрогефеста» и ещё ряда изобретений, так и не нашло применения на практике. Вероятно, потому, что мысли конструктора вроде гидростанции на Неве или подвижных платформ для перевозки пешеходов через улицы казались окружающим в то время слишком уж фантастическими. А между тем среди изобретений Бенардоса имеется и тормоз для железных дорог, и водные лыжи, и жатвенная машина, и стиралка-выжималка...

Однако любимым детищем гениального изобретателя продолжала оставаться электрическая сварка, к которой мысль его неоднократно возвращалась. В 1891 Бенардосом был разработан «метод ваграночного электропаяния, электронаслоения и электроотливки металлов». А последним изобретением в этой области, запатентованным в 1896, стало «накаливание и гидроэлектроплавка металлов», основанное на том, что одним из электродов являлась уже струя жидкого водного раствора. В качестве раствора Николай Николаевич применял подкислённую воду, растворы щелочей и солей.

В 1897 скончался оппонент Бенардоса — Николай Славянов. Вряд ли эту весть инженер воспринял с радостью. В одном эти изобретатели были друг на друга похожи — Николай Гаврилович ушел из этого мира, не оставив своей семье ни копейки, и Николай Николаевич шёл к тому же, отлично понимая это. В 1898 он перебрался в Киевскую губернию в город Фастов — жить в Северной столице ему уже было не по карману. На последние деньги в 1899 Бенардос запатентовал новый способ изготовления губчатого свинца, необходимого для аккумуляторных пластин. А в 1900 он получил привилегию на изготовление борон способом штамповки из листа. В 1893 Бенардос стал действительным членом Русского Технического общества, а в 1899 петербургский Электротехнический институт присвоил Николаю Николаевичу — не прошедшему, к слову, курса высшей технической школы — звание почётного инженера-электрика. Удивительно, но, несмотря на окружавшее изобретателя всеобщее признание, он едва сводил концы с концами. После долгих колебаний в 1902 скромный конструктор решился попросить совет Русского технического общества назначить ему пожизненную пенсию.

Памятник посвящен открывателю электродуговой сварки металла, выдающемуся российскому изобретателю Николаю Бенардосу к его 170летию. Скульптуру сварил из старых водопроводных труб ивановский слесарь-сантехник Владимир Волков

Жизненные волнения и тревоги отразились на здоровье изобретателя. Особенно оно стало сдавать в конце 1890-ых годов. Повлияло на это продолжительные работы со свинцовыми аккумуляторами — эксперименты привели к отравлению организма Николая Николаевича. В начале нового века состояние Бенардоса совсем ухудшилось. Долгое время он лежал в московской больнице, потом почти год жил и лечился у старшего сына Николая. К слову, находясь на излечении в начале 1902 Бенардос принял участие в работе второго Всероссийского электротехнического съезда, на котором был избран почётным председателем. Тем не менее, лечение уже не могло спасти подорванное здоровье Николая Николаевича. Постаревший и ослабленный он вернулся в Фастов, и 21 сентября 1905 скончался в местной богадельне. В стране в то время бушевала первая революция, и на смерть гениального русского изобретателя не откликнулось ни одно периодическое издание.