Найважливіше значення для визначення якості металів мають механічні іспити: статичні і динамічні, на витривалість, зносостійкість і технологічні проби.

Статичними називають іспит, при яких зразок піддається впливу постійної чи повільно зростаючої сили. Іспит, при яких зразок піддається впливу чи удару швидко зростаючої сили, називають динамічними.

Іспит металів на розтягування роблять за допомогою розривних машин різних конструкцій. Застосовуються також універсальні машини.

Для іспиту металів на розтягування звичайно використовуються круглі зразки діаметром 20 мм. Розрахункова довжина зразка береться рівної десяти- чи п'ятикратному діаметру.

Випробовуваний зразок металу з первісною площею поперечного переріза F мм поступово розтягують зростаючої силою Р кг, спостерігаючи при цьому за його деформацією. Результати іспитів зображують діаграмою розтягування (рис. 1.1).

Абсолютне подовження, мм

Рис. 1.1 - Діаграма розтягання зразка м'якої сталі при

іспиті на розтягання

На діаграмі по осі ординат відкладають силу, що розтягує, Р, а по осі абсцис - абсолютне подовження зразка (деформація). Зі зростанням навантаження росте і напруга, що характеризується відношенням величини навантаження і площі поперечного перерізу зразка.

Пряма лінія ОР на діаграмі показує, що крапка Р подовження зразка зростає пропорційно росту навантаження. Ця залежність називається законом пропорційності. Найбільша напруга, до якого випробовуваний зразок деформується без відхилення від закону пропорційності, називається межею пропорційності. У межах закону пропорційності деформація буває пружної, тому що вона цілком зникає після зняття навантаження. При подальшому розтягуванні зразка спостерігається відхилення від закону пропорційності.

Крапка У відповідає межі пружності, тобто напрузі, при якому зразок при знятті навантаження виявляє перші ознаки залишкової деформації.

При подальшому зростанні зусилля розтягування в пластичних металів на діаграмі спостерігається горизонтальна ділянка SК, що вказує на те, що зразок продовжує подовжуватися без помітного зростання навантаження (метал «тече»). Напруга, при якому зразок продовжує деформуватися при тимчасовій сталості навантаження, називається границею текучості.

Крапка В показує найбільше значення зусилля розтягання під час іспиту зразка. Умовна напруга, що відповідає найбільшому навантаженню, що передує руйнуванню зразка, називається межею міцності при розтягуванні (тимчасовий опір розриву). Межа міцності обчислюють по формулі

F0 - первісна площа поперечного переріза зразка, мм.

Пластичну деформацію металів враховують при виборі матеріалу для виготовлення виробів і, зокрема, при одержанні дроту, операціях гнучкі, витяжки, висадження, штампування і т.д. Пластична деформація забезпечує конструктивну міцність металевих конструкцій, апаратів і інших виробів. Якщо ж метал не здатний до пластичної деформації, то він схильний до так називаних тендітних руйнувань, тобто руйнуванням, що відбуваються при знижених напругах.

Іспит на ударний вигин. При роботі машини, механізмів і т.д. деталі випробують ударні навантаження, тому метали, застосовувані для їхнього виготовлення, піддають динамічним і статичним іспитам. Порозумівається це тим, що деякі метали, що володіють високими показниками статичної міцності, можуть легко руйнуватися навіть при малих ударних навантаженнях, наприклад, виробу з чавуну.

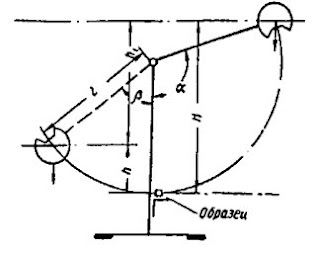

При динамічних іспитах у лабораторних умовах метали випробують на маятникової копрі (мал. 1.2)

Для цей зразок стандартної форми 10х10х55 мм із надрізом установлюють на опорах копра, причому надріз розташовують строго проти того місця, де маятник ударить за зразком. Потім маятник вагою G піднімають на висоту Н. Падаючи, він руйнує зразок.

Метали, що легко руйнуються під дією удару, називаються тендітними, а добре опірному удару - грузлими.

Визначення твердості. При визначенні твердості (вдавлення, зцарапування, пружна віддача, магнітний метод) широко застосовують методи, засновані на здатності тіла (металу) протистояти проникненню в нього іншого більш твердого тіла.

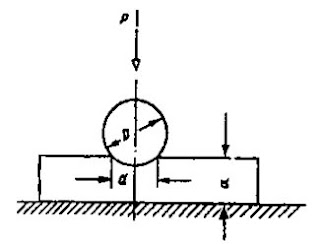

По методу Бринелля твердість встановлюють вдавленням у виріб загартованої сталевої кульки визначеного діаметра (10; 5; 2.5 мм) (мал. 1.3).

Рис. 1.3 - Схема визначення твердості по методу Бринелля.

Для визначення твердості застосовують підйомові (мал. 1.4) і гідравлічні преси.

Рис. 1.4. Схема преса Бринелля.

Зразок, установлений на столику 1 за допомогою гвинта, притискають до кульки 2 так, щоб зжати пружину. Потім електродвигун надає руху ексцентрик, при обертанні якого шатун опускається і вантажі 8 створюють тиск через систему важелів. Ексцентрик, обертаючи, піднімає шатун і в такий спосіб знімається тиск вантажів зі зразка. При перебуванні шатуна у верхнім положенні електродвигун автоматично відключається. Потім визначають за допомогою спеціальної лупи діаметр відбитка, по якому обчислюють твердість по приведеній формулі, що вимагає багато часу. На практиці користаються спеціальною таблицею, у якій кожному діаметру відбитка відповідає число твердості НВ. Діаметр кульки і навантаження вибирають у залежності від випробовуваного металу (його твердості і товщини).

По методу Роквелла твердість визначають для відносно м'яких матеріалів удавленням сталевої кульки діаметром 1,59 мм при твердості обумовленого металу не більш 2200 МПа (навантаження 1000 Н), для твердих металів - вдавленням алмазного конуса (чи алмазної піраміди) при навантаженні 1500 Н и при іспиті надтвердих сплавів (навантаження 600 Н). Показання твердості спостерігають за допомогою індикатора, циферблат якого має двох шкал: червону В - для іспиту сталевою кулькою і чорну З - для іспиту алмазним конусом.

Витривалість - здатність металу пручатися руйнуванню (утоми) від періодично повторюваної дії сил. При перемінному впливі сил (перемінних деформаціях і напругах) можуть утворюватися мікротріщини і тріщини, що концентруються в місцях великих напруг. Руйнування металу не відбудеться, якщо напруга буде менше визначеного значення. Найбільша напруга, що при перемінній дії сил не викликає утворення тріщин, називають границею витривалості. Його визначають на спеціальних машинах, іспитом вигином при обертанні, розтяганні, стиску, крутінні.

Переглянути відеофраменти

Немає коментарів:

Дописати коментар