Зварювальні матеріали – матеріали, які використовують при зварюванні. До зварювальних матеріалів належать плавкі та неплавкі електроди; зварювальні флюси, пасти та гази; присадні матеріали, припої тощо.

На сьогоднішній день в Україні використовується два основні методи зварювання: електричне зварювання і газове зварювання. З огляду на специфіку ринку (широкий асортимент і невисокі ціни), не менше 95% внутрішнього попиту на покриті флюсом плавкі електроди забезпечується продукцією вітчизняного виробництва. Споживання будівельною галуззю становить понад 30% від загального споживання. При зростанні будівельних робіт зростає потреба в зварювальних електродах. Будівельний ринок для виробників електродів є привабливим, оскільки саме будівельні компанії є основними споживачами електродів в Україні, при цьому ринок має значний потенціал подальшого зростання і збільшення замовлень зварювальних матеріалів. Найбільшим попитом на ринку електродів користуються електроди для дугового зварювання (60%). Важливо відзначити, що розвиток ринку електродів залежить в першу чергу від споживання таких галузей як будівництво, машинобудування, зварювання труб і суднобудування.

Державне підприємство "Дослідний завод зварювальних матеріалів Інституту електрозварювання ім. Є.О.Патона Національної академії наук України" є одним з ведучих підприємств з виробництва зварювальних матеріалів в Україні і країнах СНД.

Завод входить до складу науково-технічного комплексу"Інститут електрозварювання ім. Є.О.Патона" - визнаного в усьому світі наукового центра в області зварювання. Результатом нашого співробітництва з фахівцями Інституту електрозварювання, що мають великий досвід у розробці нових зварювальних матеріалів, стали численні марки електродів, порошкового дроту, плавлених і керамічних флюсів, впроваджені у вітчизняну промисловість.

Компанія – ПАТ «ПлазмаТек» є виробником зварювальних електродів понад 2000 тонн на місяць.

Компанія «ПлазмаТек» займає більше третини українського ринку зварювальних електродів.

Висока якість продукції дозволяє успішно здійснювати поставки продукції на експортні ринки Росії, Білорусії, Молдавії, Румунії, Польщі, Латвії, Чехії.

Основними споживачами продукції «ПлазмаТек» є:

· будівельні компанії;

· нафто- та газовидобувні галузі;

· металургія;

· машинобудування;

· сільськогосподарські підприємства;

· приватний покупець.

В компанії контролюють продукцію на кожному етапі, використовуючи кращу сировину вітчизняного та імпортного виробництва. Сировина проходить повний цикл виробничої перевірки.

Вся продукція компанії ПлазмаТек захищається від підробок індивідуальної маркуванням.

ПлазмаТек безперервно удосконалює якість обслуговування, намагаючись забезпечити кращий сервіс для клієнтів.

ТОВ «Суми-Електрод» є одним з провідних підприємств України з виробництва зварювальних електродів спеціального призначення.

Історія виробника електродів “Суми-Електрод ” охоплює період з 30-х років минулого століття, коли для нового на той час технологічного процесу – зварювання покритим електродом, перші електроди виготовлялися методом занурення. В даний час зварювальні електроди виготовляються методом пресування на високотехнологічному Швейцарському обладнанні, а процес виробництва зварювальних електродів практично доведений до досконалості.

Швидкий науково-технічний прогрес і специфіка сучасного обладнання зажадала від електродного виробництва виготовлення саме електродів спеціального призначення з широким спектром технологічних характеристик. Саме це і лягло в основу формування відповідної матеріально-технічної, технологічної та нормативно-документальної бази заводу.

Дніпро-М на українському ринку вже 12 років, і за цей час в зварювальних матеріалів цієї торгової марки з’явилося чимало шанувальників.

Матеріали для зварювання ТМ Дніпро-М націлені на людей, які хочуть покращувати світ навколо себе, цінують свій час і гроші, і тому при найвищих характеристиках матеріали ТМ Дніпро-М зберігають оптимальну ціну, надійні і зручні в роботі.

ТОВ "Київ-Атом" займається комплексними поставками зварювальних матеріалів і устаткування провідних світових і національних виробників, як в Україні, так і за кордоном.

ТОВ «Київ-Атом» об'єднує в собі широку гаму покритих металевих електродів і дроту загального і спеціального призначення, а також присадочні прутки для зварювання неплавким електродом.

Зварювальні електроди ТМ «Енергетичний стандарт» виготовляються на провідних підприємствах-виробниках зварювальних електродів в Україні з високоякісної вітчизняної та імпортної сировини зі 100% контролем якості на кожному етапі виробництва.

Ecomplus LLC - група компаній. Основний напрямок діяльності - забезпечення підприємств України і зарубіжжя якісними зварювальними електродами.

Ми виробляємо електроди рідкісних марок, малих діаметрів, а також електроди для різання.

Ми надаємо також послуги з виробництва електродів з дротів замовника, послуги з налагодження обладнання та ліній з виробництва зварювальних електродів.

Покриті електроди для ручного дугового зварювання, наплавлення та різання

Покриті електроди призначені для ручного дугового зварювання і наплавлення сталей, чавунів, кольорових металів і сплавів. Це металеві стрижні з нанесеним на них покриттям (обмазкою), які під час зварювання плавляться. Покриття призначене для стабілізації горіння дуги, захисту зварної ванни від повітря, легування і розкиснення металу. Плавкі електроди призначені для підведення зварювального струму до дуги і одночасно є присаджувальним матеріалом.

Залежно від призначення і хімічного складу металу виробу електроди повинні забезпечувати:

· легке запалювання та стійке горіння дуги;

· одержання металу шва необхідного хімічного складу;

· високі механічні й технологічні властивості;

· рівномірне плавлення електродного стрижня та покриття;

· якісне формування шва;

· легке відокремлення шлаку;

· незначне розбризкування металу;

· високу продуктивність при незначних витратах;

· мінімальну токсичність.

Крім цього до електродів ставлять спеціальні вимоги:

· одержання швів із певними експлуатаційними властивостями (підвищена міцність, корозостійкість, жорсткість, стійкість проти спрацювання тощо);

· одержання швів заданих характеристик (глибина провару, підсилення, катет шва та ін.);

· використання визначених способів зварювання (просторове розташування, впирання електрода тощо).

У якості електродного дроту використовують вуглецеві й леговані сталі, чавун, кольорові метали та сплави.

До складу покриття (обмазки) вводять стабілізуючі, шлакоутворюючі, газоутворюючі, розкиснювальні, легуючі та інші компоненти.

Стабілізуючі речовини призначені для забезпечення стійкого горіння дуги (поташ, сода, польовий шпат, мармур, крейда та ін.).

Шлакоутворюючі речовини сприяють утворенню шлаку, який захищає зварну ванну від повітря (марганцева руда, граніт, мармур, кремнезем, польовий шпат, плавіковий шпат та ін.).

Газоутворюючі речовини при нагріванні утворюють гази, які захищають зварну ванну від навколишнього середовища (мармур, доломіт, магнезіт тощо).

Розкиснюючі речовини розкислюють метал, який знаходиться у вигляді оксидів (феромарганець, феросиліцій, феротитан, фероалюміній).

Легуючі речовини надають металу шва задані механічні й експлуатаційні властивості (хром, нікель, вольфрам, молібден, ванадій та ін.).

Зв'язуючі речовини з'єднують усі компоненти покриття (обмазки) в однорідну масу (натрієве рідке скло Na2O·SiO2. калієве скло K2O·SiO2). Для кращого формування покриття вводять пластифікатори (каолін, декстрин та ін.). Деякі речовини обмазки одночасно виконують декілька функцій — стабілізуючі, газоутворюючі та інші.

Шлаки, що утворюються при плавленні покриття, можуть бути короткими й довгими. У коротких шлаках проходить швидке зростання в'язкості із зниженням температури. Тому для зварювання в різних просторових положеннях використовують електроди з короткими шлаками (рутилове та основне покриття). У довгих шлаках в'язкість зростає повільно при охолодженні (містять кремнезем).

Для зварювання вертикальних і стельових швів електроди з Довгими шлаками не використовують тому, що зварна ванна тривалий час знаходиться у рідкому стані. Щоб шлаки краще відділялися від поверхні шва, їхній коефіцієнт лінійного розширення повинен відрізнятися від коефіцієнта лінійного розширення металу.

За товщиною покриття бувають якісні (товсті) й стабілізуючі (тонкі). Якісні покриття мають товщину 0,5-2,5 мм і становлять 20-40% маси електродного дроту, а із залізним порошком — відповідно 3,5 мм і 50%. їх використовують для одержання швів такої ж якості як і основний метал. Стабілізуючі покриття мають товщину 0,1-0,3 мм і не впливають на якість, а тільки підвищують стабільність горіння дуги (застосовують рідко).

Усі матеріали, з яких виготовляють електроди, повинні відповідати вимогам стандартів.

Класифікація та умовні позначення покритих електродів

Покриті електроди класифікують:

· за призначенням, за типом покриття;

· за механічними властивостями металу шва;

· за товщиною покриття;

· за допустимими просторовими положеннями зварювання;

· за родом струму й полярністю, а також за діаметром стрижня та іншими ознаками.

Розглянемо класифікацію за схемою умовного позначення електродів. Згідно ГОСТу 9466-75 умовне позначення електродів для зварювання і наплавлення є дріб, у чисельнику та знаменнику якого вказуються характеристики електрода.

Схема умовного позначення електродів:

· тип електрода;

· марка електрода;

· діаметр електрода;

· призначення електрода;

· товщина покриття;

· група за якістю;

· група індексів, які характеризують метал шва;

· вид покриття;

· просторове положення зварювання;

· рід струму й полярність;

· стандарт, який визначає вимоги щодо електродів;

· стандарти, які регламентують вимоги щодо даного типу електрода.

Тип електрода характеризує мінімально гарантований тимчасовий опір наплавленого металу електродами даного типу. Умовне позначення: Э — електрод, число після букви означає мінімальний опір, а буква А після них — високу пластичність наплавленого металу Наприклад, Э46А означає тип електрода за ГОСТом 9467-75 із мінімальним тимчасовим опором 460 МПа (46 кгс/мм2) і високими пластичними властивостями наплавленого металу порівняно з електродами відповідного типу без цієї букви.

За типом електроди класифікують:

· для зварювання низьковуглецевих і низьколегованих конструкційних сталей передбачаються типи електродів — Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55 Э60;

· для зварювання легованих конструкційних сталей з тимчасовим опором розриву більше 600 МПа - Э70, Э85, Э100, Э125, Э150;

· для зварювання легованих теплостійких сталей — Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х5МФ, Э-10Х1М1НБФ, Э-10ХЗМ1БФ;

· для зварювання високолегованих сталей з особливими властивостями - 49 типів (ГОСТ10052-75) Э-12X13, Э-06Х13Н, Э-08Х20Н9Г2Б та ін.;

· для наплавлення поверхневих шарів з особливими властивостями - 44 типи (ГОСТ10051-75) Э-10Г2,3-30Г2ХМ, Э-65X1ШЗ та ін.

В умовних позначеннях типів електродів теплостійких, легованих і для наплавлення цифри після дефісу вказують вміст вуглецю у сотих частках відсотка, а наступні букви й цифри — умовні позначення легуючих елементів та їх вміст у відсотках. Наприклад, умовне позначення типу електрода Э-08Х20Н9Г2Б означає хімічний склад наплавленого металу: 0,08% С, 20% Сг, 9% Ni, 2% Мn, 1% Nb.

Марка електрода характеризується складом покриття, маркою електродного дроту, властивостями металу шва. Кожному типу може відповідати одна або декілька марок електродів. Наприклад, марки АНО-21, УОНИ-13/45, ОЗС-3 та ін. відповідають типу електрода Э46.

Діаметр електрода згідно ГОСТу 9466-75 може бути від 1,6 до 12 мм (довжиною від 225 до 450 мм). Наприклад, 4,0 — діаметр електрода 4 мм. На упаковках електродів в умовному позначенні часто проставляють тільки знак Ø — діаметр, а числове значення вказують окремо в іншому місці. Діаметри електродів, мм: 1,6; 1,8; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0.

Призначення електрода.

За призначенням електроди класифікують таким чином (букви є умовним позначенням):

У — для зварювання вуглецевих і низьколегованих сталей з тимчасовим опором розриву менше 600 МПа;

Л — для зварювання легованих конструкційних сталей з тимчасовим опором розриву більше 600 МПа;

В — для зварювання високолегованих сталей з особливими властивостями;

Т — для зварювання легованих теплостійких сталей;

Н — для наплавлення поверхневих шарів з особливими властивостями.

Товщина покриття — залежно від відношення діаметра покритого електрода D щодо діаметра електродного стрижня d електроди класифікують так (букви є умовним позначенням):

М— з тонким покриттям (D/d < 1,20);

С — з середнім покриттям (1,20 < D/d < 1,45);

Д — з товстим покриттям (1,45 < D/d < 1,80);

Г — з особливо товстим покриттям (D/d > 1,80).

Якість електрода залежить від вмісту шкідливих домішок (сірки, фосфору), точності виготовлення, стану поверхні покриття, суцільності виконаного даними електродами металу шва і класифікується на групи: 1, 2 і 3. Чим вища група, тим краща якість електрода.

Група індексів встановлюється за ГОСТом 9467-75 і вказує характеристики наплавленого металу і металу шва. В умовному позначенні перші дві цифри після букви Е означають тимчасовий опір розриву σв = 370, 410, 430, і 510 МПа (відповідно 38, 42, 44 і 52 кгс/мм2), третя — відносне видовження δ у % і критичну температуру крихкості Тх. Третя цифра характеризує одночасно δ і Тх, а якщо ці показники відповідають різним індексам, то третій індекс установлюють за δ і в дужках наводять додатковий четвертий індекс, який характеризує Тх. Тх — мінімальна температура, при якій ударна в'язкість на зразках з V-подібним скосом кромок не менше 0,35 МДж/м2 (3,5 кгс·м/см2).

Вид покриття.

За видом покриття (обмазки) електроди класифікують:

А (А) — кисле;

Б (В) — основне;

Р (R) — рутилове;

Ц (С) — целюлозне;

П (S) — інше;

Ж — в покритті більше 20% залізного порошку (в дужках — іноземні умовні позначення виду покриття електродів).

Класифікація покритих електродів за призначенням і видом покриття

Застосування

|

Тип (вид)

|

Позначення

|

За призначенням

| ||

Зварювання вуглецевих і низьковуглецевих конструкційних сталей з опором розриву не більш як 600 МПа

|

9 типів: Э38, Э42, Э42А, Э46, Э46А, Э50, Э50А, Э55, Э60

|

У

|

Зварювання легованих конструкційних сталей з опором розриву понад 600 МПа

|

5 типів: Э70, Э85, Э100, Э125, Э150

|

Л

|

Зварювання теплостійких сталей

|

9 типів: Э09М, Э09МХ та ін.

|

Т

|

Зварювання високолегованих сталей з особливими властивостями

|

49 типів: Э12Х13, Э06Х13М, Э10Х17Т та ін.

|

В

|

Наплавлення поверхневих шарів з особливими властивостями

|

44 типи: Э10Г2, Э11Г3, Э16Г2ХМ та ін.

|

Н

|

За видом покриття

| ||

Зварювання в усіх просторових положеннях постійним і замінним струмом. Не рекомендується для сталей з підвищеним вмістом сірки та вуглецю. Наслідок: можливі тріщини у швах, сильне розбризкування

|

Кислі

|

А (А)*

|

Зварювання в усіх просторових положеннях постійним і змінним струмом

|

Рутилові

|

Р (R)

|

Зварювання постійним струмом зворотної полярності в усіх просторових положеннях металу великої товщини

|

Основні

|

Б (В)

|

Зварювання в усіх просторових положеннях постійним і змінним струмом. Доцільні та монтажі. Не допускають перегріву. Великі витрати на розбризкування

|

Целюлозні

|

Ц (С)

|

Зварювання конструкцій і трубопроводів у всіх положеннях шва, крім стельового, при низькій витраті на 1 кг наплавленого металу

|

Змішаного типу

|

РЦЖ**

|

Кисле покриття складається з кислих компонентів (кремнезем, марганцева руда, феромарганець, гематит). При нормальній товщині покриття електроди використовуються у всіх просторових положеннях, а при великій товщині — тільки для зварювання у нижньому положенні. Зварювання виконують постійним і змінним струмом, довгою дугою, на кромках з іржею, без утворення пop. Наявність феромарганцю й оксидів заліза сприяє виділенню токсичних газів, тому виробництво електродів з кислим покриттям скоротилося.

Основне покриття складається з плавикового шпату, карбонатів кальцію й магнію (крейда, магнезит, мармур). Метал шва характеризується високою ударною в'язкістю, стійкістю проти утворення кристалізаційних тріщин. Електроди з основним покриттям використовують для зварювання товстих металів із підвищеним вмістом сірки та фосфору, жорстких конструкцій виробів. Зварюють на постійному струмі зворотної полярності. При добавці калію електроди з основним покриттям використовують на змінному струмі.

Недоліком основного покриття є висока чутливість щодо утворення пop при збільшенні довжини дуги, наявності іржі, масла, окалини й вологи на кромках металу.

Рутилове покриття складається з титанових сполук (рутил, титановий концентрат, ільменіт), які призначені для шлакового захисту, а також целюлози, крейди, мармуру, декстрину - для газового захисту. Розкиснення й легування проводиться феромарганцем. Рутилове покриття забезпечує стабільне горіння дуги на змінному та постійному струмі, легке відділення шлаку, якісне формування шва, низькі витрати металу на розбризкування. Метал шва мало схильний до утворення пop при зварюванні іржавого, вологого та окисненого металу при змінах довжини дуги.

Целюлозне покриття складається з органічних складових (целюлоза, крохмаль, харчове борошно, декстрин), які призначені для газового захисту шлакоутворюючих складових (рутил, карбонати, марганцева руда, алюмосилікати, титановий концентрат). Електроди цього виду мають мале покриття й тому їх використовують для зварювання у всіх просторових положеннях на змінному та постійному струмі. Недоліком електродів із целюлозним покриттям є вигоряння органічних компонентів і великі витрати на розбризкування.

Електроди змішаного покриття мають подвійне умовне позначення, яке складається з двох букв. Наприклад, РА — змішане рутилове і кисле покриття. Якщо в покритті міститься більше 20% залізного порошку, то до позначення виду покриття додається буква Ж.

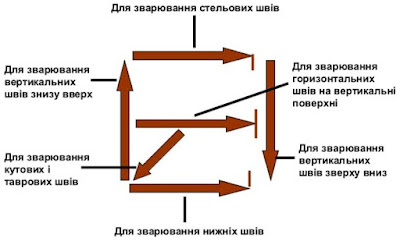

Допустиме просторове положення зварювання або наплавлення умовно позначається цифрами і класифікується таким чином:

· 1 - для всіх просторових положень ;

· 2 - для всіх положень, крім вертикального зверху вниз;

· 3 - для нижнього, горизонтального й вертикального знизу вверх;

· 4 - для нижнього та нижнього «у човник».

Електроди закордонного виробництва мають спеціальне умовне позначення у вигляді стрілок.

Рід струму й полярність, номінальна напруга холостого ходу джерела живлення зварювальної дуги змінного струму з частотою 50 Гц позначаються цифрами.

Номер ГОСТ9466-75, який визначає класифікацію, розміри й загальні технічні вимоги на покриті металеві електроди для ручного дугового зварювання.

ГОСТ9467-75, ГОСТ 10051-75 або ГОСТ 10052-75 регламентують вимоги щодо типу електрода, який розглядається.

Характеристика електродів марки АНО-21

Призначення

|

Для ручного дугового зварювання конструкцій із вуглецевих сталей марок (Ст 0, Ст 1, Ст 2, Ст 3 всіх ступенів розкислення – «кп», «пс», «сп»), що постачаються згідно ГОСТ 380 і (05кп, 08кп, 08пс, 08, 10кп, 10, 15кп, 15пс, 15, 20кп, 20пс, 20) згідно ГОСТ 1050.

| ||||||

Матеріал стержня електрода

|

Св–08, Св–08А

| ||||||

Вид покриття (обмазки)

|

Рутилове

| ||||||

Рід струму та полярність

|

Змінний, постійний прямої полярності, постійний зворотної полярності

| ||||||

Просторове розміщення зварних швів

|

Нижнє, горизонтальне, стельове, вертикальне зверху вниз, вертикальне знизу вверх

| ||||||

Особливості застосування

|

Електроди забезпечують легке запалювання зварювальної дуги, дрібнолускове формування металу шва, легке самовільне відділення шлаку по кромка з наявністю іржі, гальванічного покриття. Застосовують для зварювання трубопроводів водо та газопостачання низького тиску. Виготовляються діаметром 2,5; 3,0; 4,0 та 5,0мм. Прокалювання перед зварюванням 120°С; 40 хв.

| ||||||

Значення сили зварювального струму, А

| |||||||

Діаметр

|

Нижнє

|

Вертикальне

|

Стельове

|

Кількість електродів у 1кг,шт.

| |||

2,5

|

70-80

|

60-70

|

70-80

|

80

| |||

3,0

|

100-140

|

90-110

|

100-120

|

55

| |||

4,0

|

160-220

|

140-180

|

140-180

|

38

| |||

5,0

|

180-260

|

160-200

|

-

|

-

| |||

Механічні властивості металу шва

| |||||||

Тимчасовий опір, МПа

|

460

| ||||||

Відносне видовження, %

|

25

| ||||||

Ударна в’язкість, Дж/см2

|

130

| ||||||

Границя текучості, МПа

|

380

| ||||||

Хімічний склад наплавленого металу

| |||||||

Хімічний елемент

|

Нижня межа, %

|

Верхня межа, %

|

Не більше, %

| ||||

С (вуглець)

|

-

|

-

|

0,10

| ||||

Mn (марганець)

|

0,50

|

0,80

|

-

| ||||

Si (кремній)

|

0,25

|

0,35

|

-

| ||||

S (сірка)

|

-

|

-

|

0,04

| ||||

P (Фосфор)

|

-

|

-

|

0,045

| ||||

Характеристика плавлення

|

Продуктивність (для діаметра

1,4 кг/год. Витрата електродів на 1кг наплавленого металу – 1,7кг.

| ||||||

Умовне позначення

|

Э46–АНО–21–d–УД

Е432(3)–Р11

| ||||||

Характеристика електродів марки УОНИ-13/45

Призначення

|

Для ручного дугового зварювання конструкцій із вуглецевих сталей марок (Ст 0, Ст 1, Ст 2, Ст 3 всіх ступенів розкислення – «кп», «пс», «сп»), що постачаються згідно ГОСТ 380 і (05кп, 08кп, 08пс, 08, 10кп, 10, 15кп, 15пс, 15, 20кп, 20пс, 20) згідно ГОСТ 1050 та низьколегованих сталей

| |||||||

Матеріал стержня електрода

|

Св–08А

| |||||||

Вид покриття (обмазки)

|

Основне

| |||||||

Рід струму та полярність

|

Постійний зворотної полярності

| |||||||

Просторове розміщення зварних швів

|

Нижнє, горизонтальне, стельове, вертикальне зверху вниз, вертикальне знизу вверх

| |||||||

Особливості застосування

|

Електроди призначені для зварювання особливо відповідальних конструкцій із вуглецевих та низьколегованих сталей, коли до металу шва ставляться підвищені вимоги по пластичності і ударної в’язкості. Рекомендуються також для зварювання конструкцій, які працюють за умов низьких температур. Зварювання виконують короткою дугою по очищених кромках, метал шва характеризується високою стійкістю до утворення кристалізаційних тріщин та низьким вмістом вуглецю. Електроди схильні до утворення пор при збільшенні довжини дуги. Виготовляються діаметром 2,0; 2,5; 3,0; 4,0; 5,0 та 6,0мм.

| |||||||

Значення сили зварювального струму, А

| ||||||||

Діаметр

|

Нижнє

|

Вертикальне

|

Стельове

|

Кількість електродів у 1кг,шт.

|

Довжина, мм

| |||

2,0

|

40-60

|

35-55

|

35-55

|

98

|

300

| |||

2,5

|

50-70

|

40-65

|

40-65

|

55

|

350

| |||

3,0

|

100-130

|

90-120

|

90-120

|

40

|

350

| |||

4,0

|

160-210

|

130-160

|

130-160

|

16

|

450

| |||

5,0

|

220-280

|

160-210

|

-

|

11

|

450

| |||

6,0

|

260-320

|

-

|

-

|

8

|

450

| |||

Механічні властивості металу шва

| ||||||||

Тимчасовий опір, МПа

|

410

| |||||||

Відносне видовження, %

|

22

| |||||||

Ударна в’язкість, Дж/см2

|

140

| |||||||

Хімічний склад наплавленого металу

| ||||||||

Хімічний елемент

|

Нижня межа, %

|

Верхня межа, %

|

Не більше, %

| |||||

С (вуглець)

|

-

|

-

|

0,12

| |||||

Mn (марганець)

|

0,35

|

0,75

|

-

| |||||

Si (кремній)

|

0,18

|

0,35

|

-

| |||||

S (сірка)

|

-

|

-

|

0,03

| |||||

P (Фосфор)

|

-

|

-

|

0,03

| |||||

Характеристика плавлення

|

Продуктивність (для діаметра

1,3 кг/год. Витрата електродів на 1кг наплавленого металу – 1,6кг.

| |||||||

Умовне позначення

|

Э42А-УОНИИ13/45-Ф-УД

Е412(3) Б-10

| |||||||

Призначення покритих електродів

Для зварювання й наплавлення вуглецевих і низьколегованих конструкційних сталей використовуються електроди марок- АНО-1 АНО-4, АНО-21, ОЗС-23, СМ-11, УОНИ-13/45, УОНИ-13/55, МР-Зс (супер, самовідокремлення шлаку), E6013-LF HYUNDAI (з пониженим димовиділениям, аналог AHO-21), E-7018 G HYUNDAI (з пониженим вмістом водню, аналог УОНИ-13/55) та ін.

Низьколеговані теплостійкі сталі зварюють електродами марок ОЗС-11, ТМЛ-1У, ЦЛ-17 та ін.

Для зварювання високолегованих жароміцних і жаростійких сплавів використовують електроди марок ОЗЛ-6, ГС-1, ЦТ-28 та ін.

Корозієстійкі сталі зварюють електродами марок ОЗЛ-22, ЦЛ-11, АНВ-20, НЖ-13, Е 308L-16N HYUNDAI (аналог ОЗЛ-8), Е 316L-16N HYUNDAI (аналог ЗА-400/10У) та ін.

Для зварювання різнорідних сталей використовують електроди марок: ВИ-ИМ-1, АНЖУ-1, НИАТ-5, ОЗЛ-19 та ін.

Для зварювання і різання під водою застосовують електроди марок АНДР-1, ЗПС-АН1, а для різання на повітрі - АНР-2, АНР-3, АНР-4.

Для наплавлення використовують електроди марок ОЗН-250У, НР-70, ЗОШ-1 та ін.

В Інституті електрозварювання ім. Є.О.Патона створені електроди різного призначення:

АНО — для зварювання конструкційних сталей;

АНВ — для зварювання високолегованих сталей;

АНП — для зварювання високоміцних сталей;

АНЖР — для зварювання різнорідних сталей;

АНЧ — для зварювання чавунів;

АНЦ — для зварювання мідних сплавів;

УАНА — для зварювання алюмінію;

АНГ — для зварювання методом похилого електрода;

АНР — для різання металів.

Вітчизняні підприємства випускають електроди з рутиловим (марка АНО-4, АНО-21, МР-3) та ільменітовим (марка АНО-6) покриттям. Ці електроди придатні для зварювання змінним і постійним струмом і користуються найбільшим попитом завдяки високим зварювальним властивостям, щільності швів при високій вологості покриття, можливості зварювання металу зі слідами іржі та забруднень. З електродами рутилового та ільменітового покриття легко працювати зварникам невисокої кваліфікації.

У менших об'ємах випускають електроди з покриттям основного виду (марки ДСК-50, УОНИ-13/45, УОНИ-13/55 та ін.) для зварювання особливо відповідальних конструкцій постійним струмом зворотної полярності, короткою дугою, з обов'язковим просушуванням.

В ІЕЗ ім. Є.О.Патона розроблено і налагоджено виробництво нового покоління ощадливо легованих електродів, призначених для ручного електродугового зварювання конструкцій з високоміцних сталей. Електроди АНП-9, АНП-10, АНГІ-11, АНП-12 підвищують межу витривалості стикових з'єднань у 1,5-1,7 рази, таврових — у 2 рази порівняно з електродами УОНИ-13/55, АНГІ-2.

Створені нові універсальні електроди з рутил-целюлозним покриттям АНО-36 і з рутиловим покриттям АНО-37, які відповідають типу Э46 і забезпечують «м'яке» горіння дуги, низьке розбризкування металу, добре формування шва. Освоєний випуск нових марок електродів із покриттям основного виду для зварювання труб АНО-ТМ, АНО-ТМ60, АНО-ТМ70, які успішно конкурують з аналогічними японськими електродами LB-52U.

Для зварювання монель-металу та біметалу (вуглецева сталь-бронза) використовують електрод марки В-56У. Електрод марки ОЗЛ-32 призначений для зварювання нікелю, біметалу сталь-нікель та сталі з нікелем.

Немає коментарів:

Дописати коментар