Роботизоване зварювання - одне з найпоширеніших в даний час застосувань робототехніки. Першою областю широкого застосування промислових роботів стало саме контактне зварювання (вже в 1969 році компанія General Motors встановила на автоматизованої лінії для контактного зварювання автомобільних кузовів 26 роботів Unimate). Використання зварювальних роботів (перш за все - в автомобільній промисловості) значно розширилося починаючи з 1980-х років; з тих пір кількість таких роботів, які використовуються в промисловості, і спектр областей їх застосування виросли багаторазово. У 2005 році більше 120000 роботів використовувалося в північноамериканської індустрії, близько половини з них - для зварювання.

Зростання застосування роботів в першу чергу обмежувався високою вартістю обладнання та їх обмеженням для високопродуктивних додатків; проте вже в 2014 році японська корпорація FANUC представила недорогий робот для дугового зварювання, щоб забезпечити невеликих виробників економічним роботизованим дуговим зварюванням.

Роботизація зварювання останнім часом швидко розвивається, зварюванням зайнято близько 20% промислових роботів.

За своєю структурою більшість зварювальних роботів - це маніпуляційні роботи, що відносяться до двох класів:

1) роботи послідовної структури (з відкритим кінематичним ланцюгом виконавчого механізму);

2) роботи паралельної структури (у останніх вище жорсткість конструкції, але робочий об'єм менше, а вартість - значно вище).

Для зварювання великогабаритних конструкцій (наприклад, в суднобудуванні) використовують також мобільні зварювальні роботи.

Все більшого поширення в промисловості отримують робототехнічні комплекси, що включають кілька (іноді - сотні) одночасно працюючих зварювальних роботів, а також роботи для виконання допоміжних (завантажувальних і складальних) операцій. Робототехнічний комплекс для зварювання включає маніпуляційну систему, зварювальне обладнання, пристрої управління та вимірювальні прилади.

Роботизація зварювальних робіт торкнулася кілька видів зварювання, серед яких:

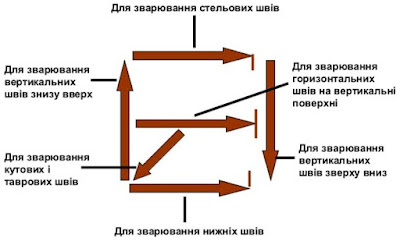

· контактне зварювання (роботизація такого зварювання отримала найбільший розвиток: на частку роботів для контактного зварювання припадає приблизно 30% від загального парку промислових роботів), при цьому маніпулятор оснащують зварювальними кліщами (таке зварювання може виконуватися в будь-якому просторовому положенні, так що маніпулятор повинен мати не менше шести ступенів рухливості, хоча іноді вдається обійтися і п'ятьма ступенями рухливості);

· дугове зварювання (її роботизація також отримала широкий розвиток, хоча автоматизацію дугового зварювання, незважаючи на відносну простоту зварювального процесу, ускладнює велика кількість факторів, що впливають на цей процес), для якої маніпулятор оснащують зварювальною головкою з електродом, причому для виконання швів в оптимальному положенні (при якому електрод повинен бути перпендикулярний робочій поверхні) маніпулятор повинен мати не менше п'яти ступенів рухливості при осесимметричном зварювальному інструменті і не менш шести - при неосесиметричних);

· зварювання тертям з перемішуванням, при якій робочий орган маніпулятора швидко обертається - стрижень, що складається з потовщеного опорного бурту і виступає наконечником, який повільно занурюється в кромки деталей, що зварюються, після чого інструмент переміщують уздовж лінії стику (за рахунок тиску опорного бурту на поверхню кромок їх матеріал розігрівається за рахунок внутрішнього тертя і зазнає пластичну деформацію, так що з'єднання деталей відбувається без розплавлення - в твердій фазі; маніпулятор повинен мати від п'яти до шести ступенів рухливості, забезпечуючи підтримку невеликого (1,5-4,5°) нахилу інструменту в напрямку зварювання);

· ультразвукове зварювання (застосовується, зокрема, при монтажі внутрішніх з'єднань інтегральних мікросхем), при якій робочий орган маніпулятора несе зварювальний інструмент, що складається з генератора ультразвуку, хвилеводу і зварювальної голки.

У найпростіших випадках зварювальний робот зварює деталі за заданою програмою; використовують також технології навчання роботів в режимі on-line (наприклад, перед виконанням дугового зварювання електрод проводять - без включення дуги - уздовж майбутнього зварного шва, а отримана інформація використовується в системі програмного управління роботом). У більш складних випадках робот враховує інформацію, що надходить з різних датчиків; при цьому використовують системи технічного зору та момент дотику, лазерні далекоміри, щупи з тензометричними датчиками, а система управління роботом стає системою адаптивного управління.

Переваги роботизованою зварювання:

· роботизація зварювальних робіт здатна в кілька разів підвищити ефективність виробництва;

· застосування зварювальних роботів, які виступають в ролі ключового елемента гнучкого автоматизованого виробництва, дозволяє забезпечити високу якість зварних з'єднань, знизити відсоток браку, позбавити людину від монотонної праці;

· роботизація зварювання дозволяє отримати значної економії зварювальних матеріалів і електроенергії, зменшення зварювальних деформацій;

· відкриває можливість вести виробництво на меншій площі, не вимагаючи значних витрат (неминучих при ручному зварюванні) на заходи з охорони праці та на оплату праці зварників-професіоналів. Хоча вартість зварювальних роботів відносно висока, але вкладення окупаються досить швидко.

Дуже важливо, що також досягається в умовах роботизованого виробництва скорочення часу виготовлення продукції і забезпечення ідентичності готової продукції. Разом з тим роботизація зварювання тягне витрати на навчання персоналу, який програмує і обслуговує роботи, пред'являючи жорсткі вимоги до складання і позиціонування зварюваних заготовок.

Більш потужний, безпечний, гнучкіший і насамперед більш розумний. Революційна концепція KR C4 забезпечує міцну основу для автоматизації завтрашнього дня. Це зменшує витрати на автоматизацію для інтеграції, технічного обслуговування та обслуговування. Довгострокова ефективність та гнучкість систем збільшуються одночасно. З цієї причини KUKA розробила нову новаторську, чітко структуровану архітектуру системи, яка зосереджується на відкритих та потужних стандартах даних. У цій архітектурі всі інтегровані контролери - від SafetyControl, RobotControl і MotionControl до LogicControl і ProcessControl - мають спільну базу даних та інфраструктуру, яку вони використовують та обмінюються розумно.

KR C4 функції:

· просто планувати, експлуатувати та підтримувати;

· продовження перевірених на ринку технологій керування ПК;

· швидкий і простий спосіб роботи завдяки постійному використанню знайомих концепцій управління оператором;

· розширення набору команд для більш зручного програмування шляху;

· висока сумісність із попередніми програмами для КР C2;

· безпека, робот, логіка, рух та ProcessControl в єдиній системі управління;

· обмін в режимі реального часу між виділеними процесами керування;

· центральний базовий сервіс для максимального узгодження даних;

· бездоганна інтеграція техніки безпеки для цілком нових областей застосування;

· інтегрований програмний брандмауер для більшої безпеки мережі;

· інноваційні функції програмного забезпечення для оптимізації енергоефективності;

· майбутня сумісна технологічна платформа без запатентованого обладнання;

· багатоядерний процесор для масштабованої продуктивності;

· швидке спілкування через Gigabit Ethernet;

· інтегровані картки пам'яті для важливих системних даних;

· призначений для 400 - 480 ВАК;

· нова концепція вентилятора для оптимізації енергоефективності;

· без охолодження охолодження без матраців;

· найвища продуктивність в найменшому просторі;

· максимальна доступність.

COMAU Smart5 NM Arc є 6-осьовим роботом для дугового зварювання зі спеціальним дизайном. Він оснащений потужним контролером C5G. Це робот із середнім навантаженням на зап'ясті, 16 кг, а також розширення: 3100 мм. Завдяки інтегрованій технології порожнистих зап'ястей цей робот забезпечує чудову якість та покращену універсальність. Ця технологія дозволяє з'єднувальним кабелям зварювального пальника розташовуватися всередині зап'ястя, а споживання енергії зменшується до мінімуму, щоб забезпечити екологічну сумісність, що значно підвищить його продуктивність. Робот інтегрований з відомим зварювальним апаратом Fronius TPS4000 з 400 А номінальної потужності.

Контроль C5G використовує останнє покоління промислового ПК APC820 з технологією процесора Core2 Duo, здатна досягти високої продуктивності при низькому споживанні енергії

Енергозбереження:

· мінімальне споживання в режимі очікування, низьке споживання під час операцій;

· система охолодження пропорційна роботі установки;

· енергетична мережа відновлює систему з програмою з високим динамічним вмістом.

Нове покоління шин на базі технології Hilscher, інтегрованого B&R у свою віддалену сімейство вводу/виводу X20, забезпечує надійний та надійний інтерфейс у кожній клієнтській програмі. Доступні модульні інтерфейси, такі як цифровий вхід/вихід, аналоговий вхід/вихід, а також для багатьох типів кодера, перетворювача позицій, резольвера тощо.

Вбудований в модуль SDM, сертифікат TUV (двоканальна аварійна зупинка, увімкнення пристрою, увімкнення логічного приводу), функція гальмування на руці робота та функція блокування для роботи людини-робота.

COMAU Smart5 NM Arc функції:

· модульність/розширюваність;

· модульна система для приводів до 13 осей в основному корпусі та моделі робота;

· одночасне управління різними роботами;

· апаратна архітектура, призначена для керування до 16 осей у конфігурації "декількох рук" із застосуванням;

· Offline 3D програмування з Robosim Pro;

· керування кількома додатками;

· можливість керувати багатьма програмами одночасно;

· C5G відкритий контролер: стати справжнім двигуном руху робота;

· це дозволяє розробляти індивідуальні алгоритми руху та спеціальні програми з використанням датчиків;

· основні можливості наявного програмного забезпечення;

· автоматична ідентифікація корисної навантаження: автоматична ідентифікація корисного навантаження для оптимізації руху робота;

· виявлення зіткнень: аварійна зупинка робота у випадку зіткнення для захисту механіка та обладнання;

· кооперативний та синхронізований рух: узгоджене та одночасне управління різними роботами та допоміжними осями (лінійна колія, сервопристрій, позиціонери та інша прикладна техніка);

·

· спільні м'які сервомеханічні технології: здатність окремих суглобів робота віддаватися зовнішнім силам, необхідним для конкретного застосування;

· інтерференційні регіони: регіони різних форм можуть бути динамічно визначені, щоб обмежити робоче середовище робота;

· робот абсолютна надійність: алгоритм адаптації справжньої кінематики до теоретичної моделі, запрограмованої офлайн.

Робот Motoman EA1900N 6 осей тонкої конструкції, щоб зайняти мало місця. Внутрішня електропроводка та керівний шланг для пальника в центрі зап'ястя, щоб забезпечити кращий доступ до пристроїв та компонентів, забезпечує збільшення тривалості кабелю, скорочує час циклу та програмування. Ідеально підходить для зварювання додатків високої продуктивності та високої якості. Оснащений контролером NX100, який зменшує витрати на інтеграцію та контролює декілька роботів, уникаючи зіткнень.

Контролер NX100 обладнаний підвіскою для програмування Windows® CE з повнокольоровим дисплеєм із сенсорним дисплеєм. Він пропонує високошвидкісну обробку, неперевершену пам'ять (60 000 кроків, 10 000 вказівок), вбудовану мережу Ethernet і надійну ПК-архітектуру.

NX100 легко обробляє кілька завдань і може керувати до чотирьох роботів плюс зовнішні осі (макс. 36 осей) та пристроїв вводу-виводу. Розширений рух керування рухом (ARM) забезпечує високу точність маршруту та керування рухом.

Архітектура ПК системи управління забезпечує необмежений зв'язок з іншими системами за допомогою широкого кола протоколів зв'язку. Удосконалена інтегрована ПЛК у багатьох випадках усуває необхідність створення окремої ПЛК, заощаджуючи витрати на рівні системи.

Можливості Motoman EA1900N:

· кілька роботів управління;

· синхронізація в режимі реального часу до чотирьох роботів та зовнішніх осей (максимум 36 осей);

· зменшення часу циклу;

· зручний кутовий сенсорний екран;

· з операційною системою Windows CE та повнокольоровим сенсорним дисплеєм;

· повний доступ до всіх операцій від програмування до техобслуговування;

· скорочений час програмування;

· можливість створювати власні користувацькі меню;

· усуває потребу в окремій панелі оператора;

· розширений контроль руху (ARM);

·

· висока точність роботи;

· оптимізований рух і швидкість роботи робота;

· функція коротких піків;

· виявлення зіткнень;

· особливості зв'язку;

· вбудований Ethernet;

· опції сервера Web, FTP та OPC;

· підтримка Fieldbus з 15 найпоширеніших брендів на ринку;

· легко підключається до існуючих мереж;

· дистанційний моніторинг та діагностика роботи систем.